中国陆上油气田生产智能化现状及展望(第三部分)

3.3.2 人工举升井运行变速驱动自寻优控制方法及系统

创建游梁式抽油井变速驱动优化模型及电-机-杆-泵互为边界条件的全耦合隐式迭代求解方法。以节电率为优化目标,以减速箱峰值扭矩不过载、杆应力不过载、产量不降低和泵效不降低为约束条件,建立了变速优化驱动运行策略模型及求解方法;发明了抽油机井柔性馈能控制装置,创新了多节点-多参量动态同步测量方法及数据处理方法,建立抽油机井变速柔性驱动优化技术,有效提高了油井生产的经济性和安全性。

以最高产量和最低能耗为目标,基于物联网和AI算法,构建人工举升井自寻优控制技术。创新一种具有动作自寻优能力的螺杆泵、电泵等人工举升排采的强化学习模型的框架和Q学习、深度确定性策略梯度(Deep Deterministic Policy Gradient, DDPG)算法,通过与环境的交互式灵活奖惩机制,实现智能体在复杂环境下运行参数优化决策和智能控制,解决了传统方法不能根据环境变化迅速作出调整而降低排采效果的问题。

3.3.3 “抽油机井群错峰间抽调度”与“多能互补”协同自适应控制技术

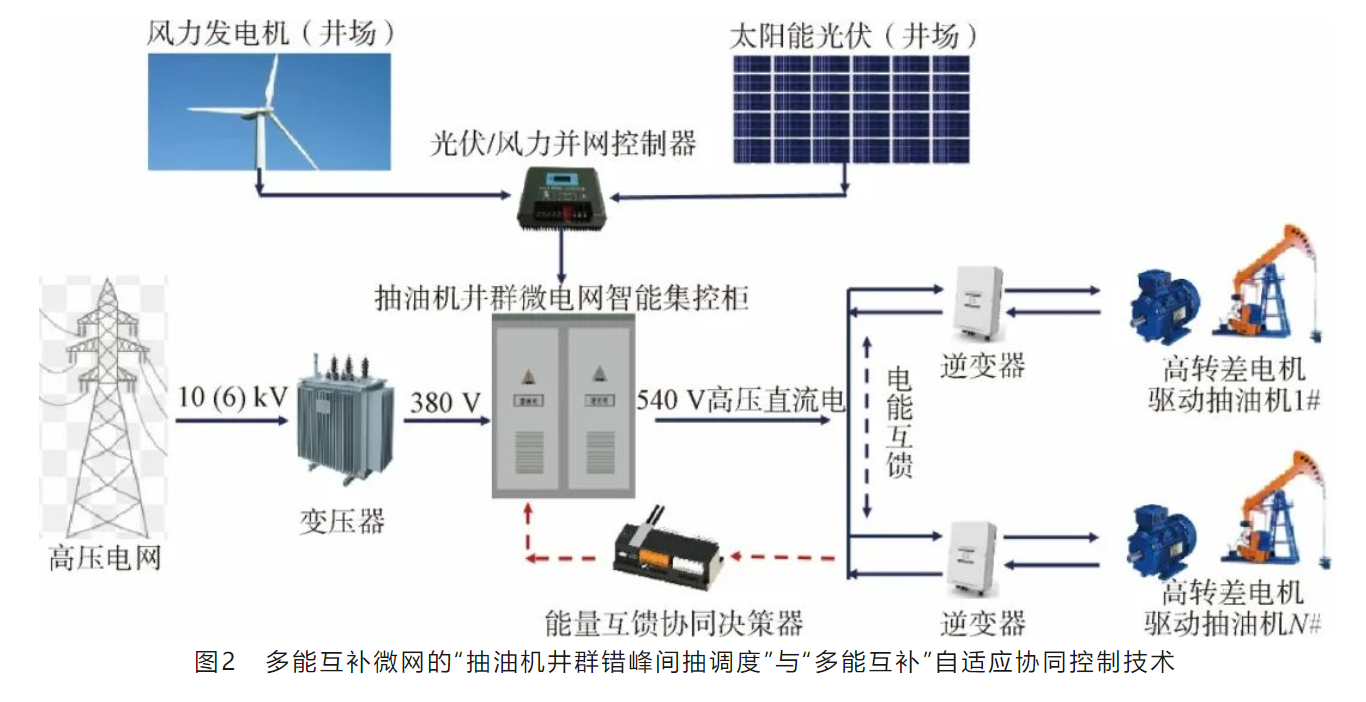

随着油田用电负荷的不断增加和“碳达峰、碳中和”目标要求,风力与光伏发电高效环保优点突出,由“风电+光电+网电+直流母线”组成的微电网在丛式井场抽油机井群举升生产领域得到了应用,如图2所示。

建立基于能量利用互馈的油藏-井筒-举升设备系统的动态耦合模型及智能求解算法;创建抽油机井群的供排协调、周期内电机变频、用能互馈的自适应协同优化控制机制;研究基于抽油机运动件的惯性能量利用的全周期内全程变速驱动控制策略;发明基于边缘计算的油井组互馈柔性间抽控制器柜(内嵌能量互馈协同决策器),协同优化决策控制抽油机井群多能互补调度、错峰与间抽运行,倒发电能互馈、柔性运行等。

基于油层渗流方程、传动机构运动方程、杆管液三维动力学方程、电机外特性方程、能量利用互馈模型的动态耦合方程及智能算法求解,创建了“抽油机井群错峰间抽调度”与“多能互补”自适应协同控制技术,实现了井群运行参数优化、能量的互馈共享及循环利用。以建设、运行、维护费用为目标函数,建立了“风-光-电”多能互补微网的抽油机井群举升系统的错峰间抽生产优化模型,采用改进的智能算法求解,最大程度地发挥低渗油井的“光伏/风力发电+智能间开”模式的调控优势,提高举升井群节能减排效益。

4.中国陆上油气生产智能化发展趋势及建议

4.1 发展趋势

l 中国未来智能油田将着力拓展油气生产全业务链物联化,深化分层注采实时监测、诊断预警、优化决策、智能控制技术系列,提升油气生产链路的整体智能化;

l 重点发展非常规油气藏智能压裂设计-诊断-装置-材料-调控理论体系;

l 发展注采注入端和采出端自动匹配的油藏-工程一体化智能生产系统;

l 发展先进的液压控制、全电动控制、电液一体化控制、无线传输控制等智能完井技术及智能协同调控系统,实现复杂油藏生产由“滞后调控”向“实时优化”转变。

1)油气生产全业务链整体物联格局必将形成

虽然物联网技术已经渗透到了油气勘探、开发、生产、集输、油气处理和油气外输销售等全业务链,但是其技术发展和应用极不均衡,并且各领域物联网系统并未无缝衔接形成整体系统。因此,十分有必要从个别物联化解决方案转向全链路实现整体智能物联。在未来,油气生产物联网系统不再是独立的注采井筒和地面生产物联网系统,会与勘探、开发、生产、集输、管道输送及油气产品销售为一体的产输销物联网系统共同构成一个“大物联网系统”,实现全产业链一体化。石油从开采到油气外输,全链路物联网完整统一,对所用的油气钻采输销装备进行实时诊断、故障预报及运行优化,提高油藏、油井、设施管理和生产运营效率,形成油气生产全链路的整体智能化发展。

2)智能注采成为提高水驱油藏采收率的关键技术

智能注采技术目标是形成智能化分层注采实时监测与控制工艺技术系列,以及油藏-工程一体化智能优化生产系统;发展先进的液控、全电控、电液一体化控制、无线传输控制等智能完井技术及智能协同调控系统,实现复杂油藏生产由“滞后调控”向“实时优化”转变。

目前,国内形成了多种类型的油水井智能分层控制技术,单项技术水平与国外技术已经较为接近,但在智能井下分层测试和井下分层调控方面还需要进行攻关研究。未来应开展分层采油、分层注水技术的区块协同应用,分层采油、分层注水方案一体化设计,强化采出端和注入端井下层段的对应分析;即利用同一区块注入端和采出端多层段连续、长期、丰富的井下监测数据,开展大数据驱动的精细地质建模,获取分层注采实时数据约束下的油藏流体饱和度和压力场演化模型,深化对油藏非均质性及流动条带的认识,降低剩余油分布预测的不确定性,最终利用实时智能调控技术进行注入端和采出端参数自动匹配调整,实现开发调整由“滞后调控”向“实时优化”转变。

3)“机制+数据”融合驱动油气生产的“认知”和“决策”

应在数字油田基础上构建“云边端”协同框架,实现云能力延伸边缘、边缘数据快速上云,人工智能算法边缘部署,加快大数据、数字孪生、人工智能等技术与油气生产机制模型的深度融合,形成油藏、井筒、地面一体化生产的认知和协同决策能力。开展基于数字孪生的注采单元数字化建模,以机制+数据驱动融合,通过机器学习建立注采生产调控代理模型,应用智能算法进行自动寻优,形成注采生产一体化分析优化方法,建立注入端和采出端自动匹配调控机制和智能调控系统,实现注采单元生产过程的实时感知、诊断、预警、调控等智能化服务。

4.2 发展建议

(1)着力发展中国智慧油气生产生态系统。构建覆盖油气开发生产、协同研究、生产运行、经营管理、安全环保等业务领域的智能应用生态,实现作业现场智能化、生产运行一体化、经营管理一体化、研究设计协同化,提高作业效率和质量。

(2)大力推动油气生产数字化转型和智能化发展。以物联网、云计算、人工智能为支撑,推动油气生产技术创新和管理流程优化,促进组织机构变革和油田生产模式的数字化转型,降低安全风险和生产成本,提高国际竞争力,实现中国在世界先进油气生产领域发展成领跑位置。

(3)积极推动油气生产与新能源融合发展。积极扩大油气生产利用绿电规模,努力打造“低碳”“零碳”油气田。积极推动绿色采油井场建设和多能互补微网生产优化技术研究,开展智能注采、井站间开、新型注采等“低碳、减碳+”系列技术研究,从源头减少能耗和碳排放,促进油气生产从“高效”到“低碳”的用能结构转型。

5.结束语

全球科技正向着数字化、信息化、智能化方向迅速发展,油气勘探开发智能化已经成为行业的前沿热点和发展趋势。中国陆上油气田应借助国际能源转型的契机,大力推动油气生产与新能源融合发展,加快油气生产用能结构转型、数字化转型和智能化发展,促进业务流程优化再造和油田生产模式转型升级,实现中国陆上油气生产的高效、绿色和可持续发展。