塔里木山前盐底恶性漏失沉降堵漏技术(第一部分)

摘 要

塔里木盆地山前普遍发育高压盐膏层和低压碎屑岩目的层,两套地层系统压差高于20MPa,钻井过程中由于地质卡层不准极易造成钻穿盐膏层、进入目的层后发生恶性井漏事故。为解决塔里木山前盐底恶性井漏问题,在已知塔里木山前盐底恶性漏失机理为高低压差地层钻穿连通造成的恶性漏失和“瓶塞”堵漏原理的基础上,通过评价堵漏材料的承压强度和高温下的沉降速度等性能参数,分别筛选出油基钻井液和水基钻井液沉降堵漏塞形成(速度和质量)的最佳条件,并最终形成一套高密度、大压差油基和水基钻井液专用的沉降堵漏技术。其中,当油基钻井液油水比50∶50、破乳电压(ES)在200-300V范围内,水基钻井液添加了0.2%XC、0.2%破胶剂和堵漏剂时,沉降塞形成效果最好。该沉降堵漏技术在塔里木山前成功试验3口井,其中在DB1302井上堵漏塞承压能力达30MPa,说明盐底恶性漏失堵漏技术取得了显著的应用效果。

深层、超深层、特深层已经成为我国油气重大发现的主阵地,其资源量达671×108t油当量,占我国油气资源总量的34%,其中三分之二以上分布在塔里木、四川和准噶尔等盆地。中国石油深层、超深层、特深层天然气产量占国内总产量的三分之一,收益率平均超过30%,是中浅层气田的2.3倍,目前探明率仅为13%。以塔里木油田为例,油田日产油气当量超1×106t、埋深6000 m以内的产量占比超过52%。一口超深气井日配产可达1×106m3,相当于数十口甚至上百口浅层气井的产量,超深、特深层是油气田增储上产的重要增长极,向地球深部进军是我们必须解决的战略科技问题。超深、特深层油气资源勘探开发是目前开展地球深部探测新的重要组成部分,加快超深、特深层油气资源勘探开发已成为保障国家能源安全的必然选择。

塔里木油田山前盐膏层普遍埋深≥5000 m、厚度≥500 m,同时受构造地质应力影响,造成盐膏层压力系数较大(一般为2.0以上,最高达2.7)。由于该地区油气目的层为砂岩储层,地层压力系数较低(一般为2.0以下)。在实钻过程中,高压盐膏层和低压砂岩储层之间的底板泥岩(隔挡层)很薄,当地质卡层不准时,往往会提前揭开低压目的层,导致瞬间发生恶性井漏,若起钻不及时极易造成阻卡、卡钻侧钻等复杂故障的发生,后续要想恢复井筒液柱压力,需要开展安全高效的堵漏作业。例如DB1302井盐底恶性井漏时井筒内密度2.35g/cm³的钻井液液面瞬间降低至1300 m(压差29.97 MPa),这给堵漏施工作业带来了极大的挑战。近两年来塔里木油田因该项井漏而造成的卡钻、侧钻井超过5口,造成的经济损失超过5000万元,同时因堵漏施工造成井下二次复杂事件也常有发生(例如固井质量差以致无法建立循环等)。因此,针对塔里木山前盐底恶性井漏难题,需要深入开展技术研究以形成安全高效的堵漏技术对策。

1. 盐底恶性井漏特征研究及对策分析

盐底恶性井漏发生的根本原因是高低压差(≥20 MPa)地层被钻穿并连通从而造成的恶性漏失。塔里木山前高压盐膏层钻进需要的钻井液密度一般≥2.2g/cm³,而砂岩油气目的层钻进所需要的钻井液密度≤2.0g/cm³。例如,DB1302井高压盐膏层与砂岩目的层最大压差达到35 MPa,高压差造成砂岩目的层低压层发生快速的压裂性失返井漏,该类型漏失存在以下特征。

(1)高低压层(压差≥20MPa)造成的压裂性漏失,产生的裂缝可以向低压目的层深处延伸,且裂缝开度可以很大,甚至达到钻头直径。

(2)裂缝向下部低压目的层延伸,方向与最小地应力一致,漏失通道和空间大,单井漏失量最大超过5000m3。

(3)常规的桥接堵漏难以解决此类漏失问题。在塔里木山前盐底发生的压裂性失返井漏用桥堵堵漏成功率基本为零,会出现堵漏桥浆全部进入盐底低压漏层的情况,堵漏材料对漏层不能形成有效封堵,堵漏难度高,实际现场施工过程也验证了这一点。

(4)与常规的井壁漏失不同,山前盐底恶性漏失方向为向下的低压目的层。常规的井壁漏失,基本是钻遇低压层、薄弱层、裂缝等而造成的漏失,一般裂缝的长度、宽度和条数是一定的,是可以通过常规的堵漏措施解决的。

针对常规井壁薄弱层漏失裂缝“长、宽、量”基本确定的情况,可以应用“应力笼”填充理论,使用常规的桥堵方式进行堵漏作业;而针对盐底低压目的层产生的压裂性裂缝漏失,根据上述对其特征的分析可知,由于存在裂缝的“长、宽、多”不确定等特点,可基于“瓶塞”堵漏原理,使用高强度、高密度堵漏剂在井底裂缝面上形成一层高强度沉降封堵层,即形成一定高度的人工沉降井底,实现高、低压层的有效分开,从而达到堵漏目的。堵漏成功后,就可以为井眼恢复正常循环,根据中完要求在井下留下一段沉降堵漏塞,为后续中完作业提供安全施工条件,保证下套管到位后固井施工不再发生漏失。

2. 沉降堵漏技术室内研究

2.1 油基钻井液沉降堵漏技术

根据油基钻井液的特征,实验分别针对堵漏材料强度(≥30 MPa)、沉降速度(≤24 h)、油水比、温度等不同参数开展性能评价。

2.1.1 堵漏材料强度评价

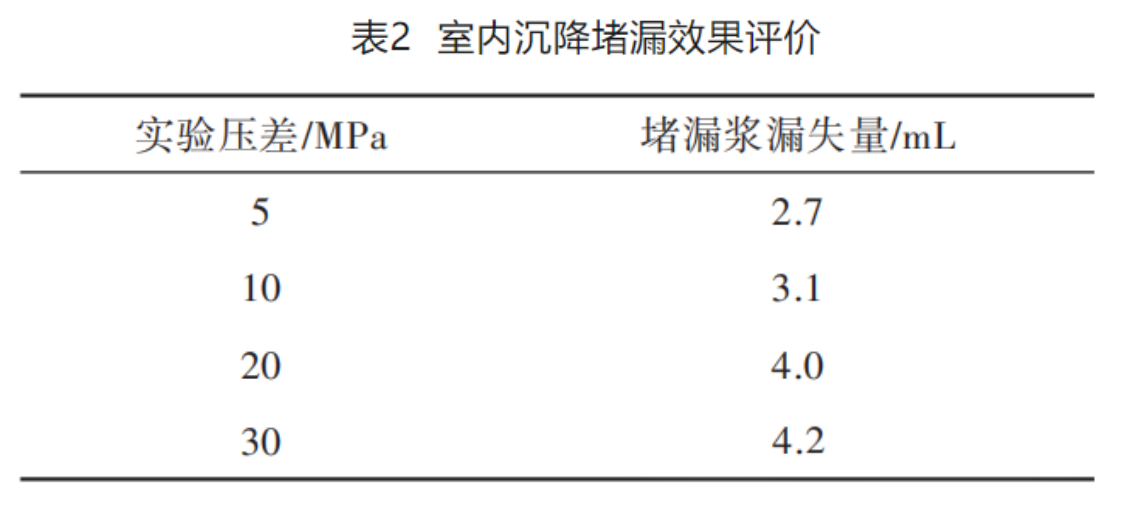

堵漏材料选择塔里木油田常用的刚性堵漏剂、果壳堵漏剂、树脂堵漏剂,油基钻井液配方为:柴油+25%CaCl2+3%主乳+3%辅乳+1%润湿剂+3%CaO+2%降滤失剂+加重剂(ρ=2.0 g/cm³)。将不同堵漏材料加入油基钻井液中进行160℃×12 h的高温滚动老化后,先后进行筛分、烘干处理,通过筒压机开展30MPa抗压强度评价,实验结果见表1。

注:1、破碎率=(1-筛余量/总质量 )×100%;2、抗压强度选取30MPa;3、由于山前盐底井底温度140-160℃,因此堵漏材料抗压强度实验温度选择160℃。

从表1可知,160℃高温老化后,刚性堵漏剂、合成树脂堵漏剂在30MPa下破碎率均小于9%,抗压强度较好;而果壳堵漏剂破碎率大于30%,这表明高温老化后果壳堵漏材料抗压强度较低。因此,油基钻井液沉降堵漏材料应选择抗压强度高的刚性堵漏剂和合成树脂堵漏。

2.1.2堵漏浆承压能力评价

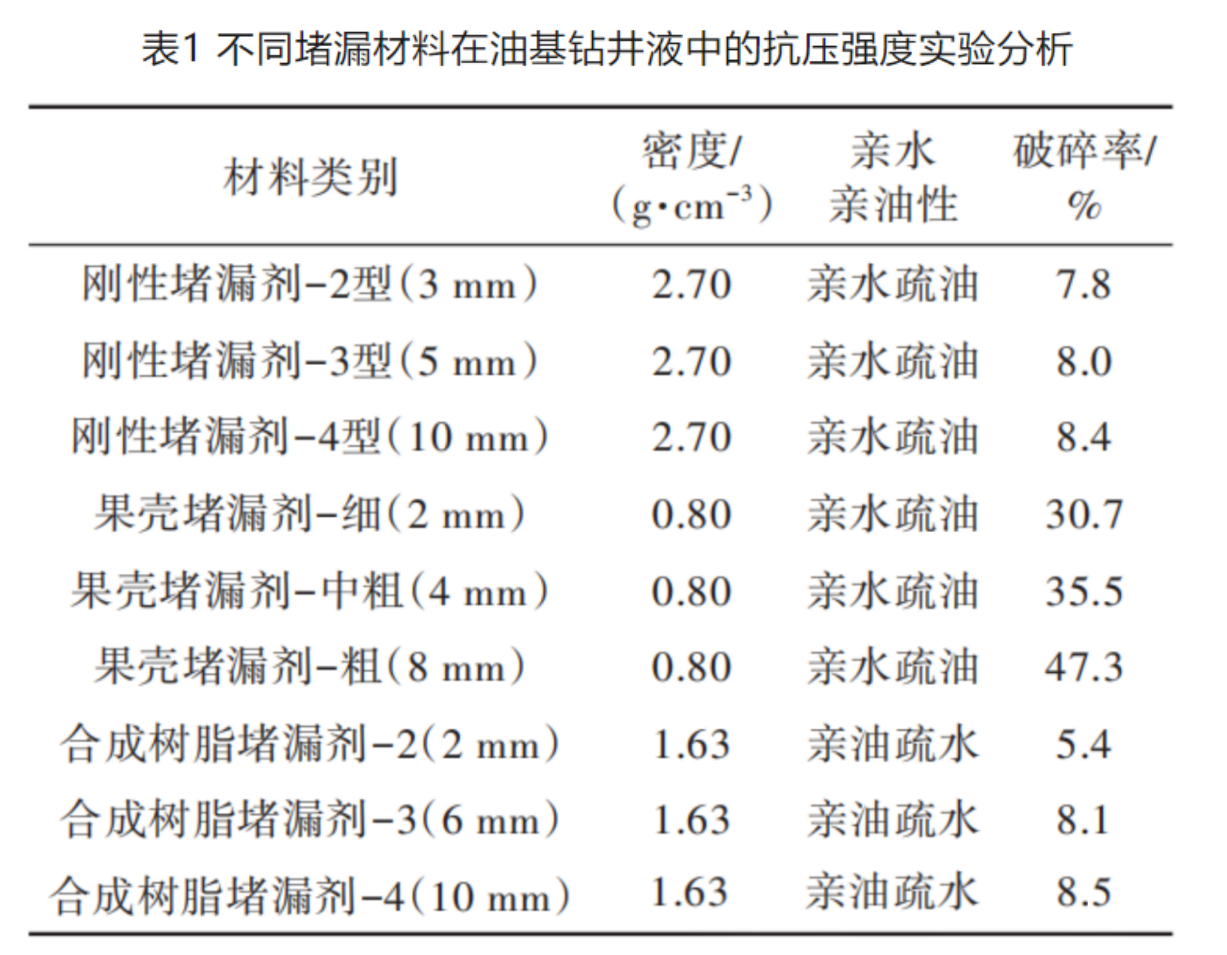

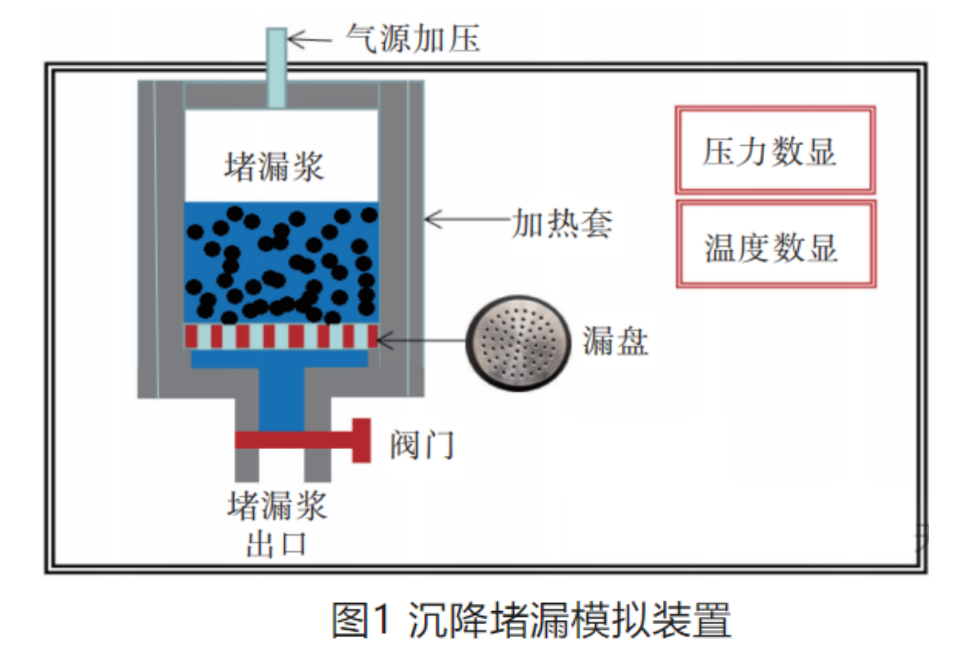

通过自制沉降堵漏模拟装置(图1),测试堵漏浆沉降塞的承压能力。现场成熟油基钻井液沉降堵漏配方为:3%SQD-98 细(0.20mm)+3%SQD-98中(0.45mm)+10%刚性堵漏剂-2(3mm)+20%刚性堵漏剂-3(5mm)+20%刚性堵漏剂-4(10mm)+5%合成树脂堵漏剂-3(2mm)+5%合成树脂堵漏剂-4(6mm)。

自制沉降堵漏模拟装置底部安装有10mm漏盘,在ρ=2.0g/cm³的油基钻井液中按配方比例加入上述堵漏材料,在装置泥浆罐中160℃沉降老化24h后,分别在5MPa、10MPa、20MPa、30MPa压差下测试堵漏浆的漏失量,结果见表2。从表2中可以看出,在30MPa压差下堵漏浆漏失量仅为4.2 mL,这表明堵漏浆对底部漏盘起到了良好的封堵作用,证明现场成熟的油基钻井液沉降堵漏配方承压能力可达30MPa,即刚性堵漏材料和合成树脂堵漏材复配可以满足沉降堵漏承压30MPa的需求。