塔里木山前盐底恶性漏失沉降堵漏技术(第三部分)

3. 现场应用情况

3.1 油基沉降堵漏技术应用案例

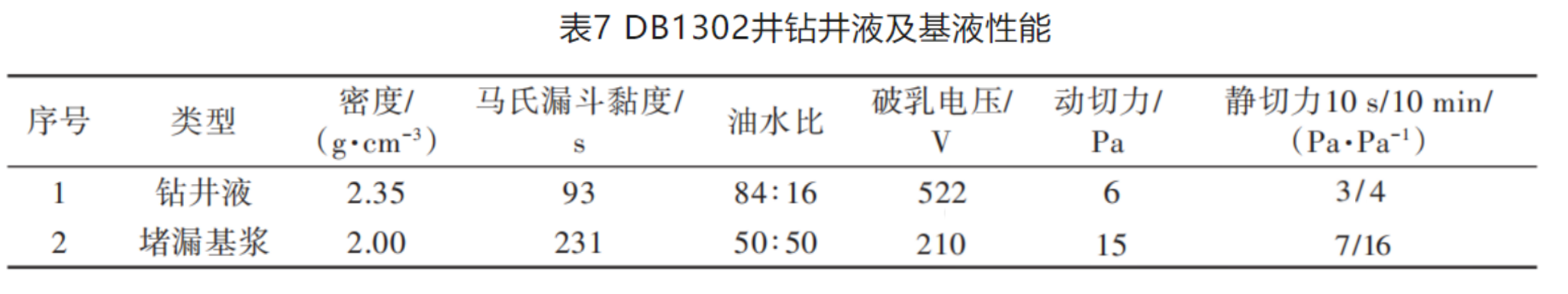

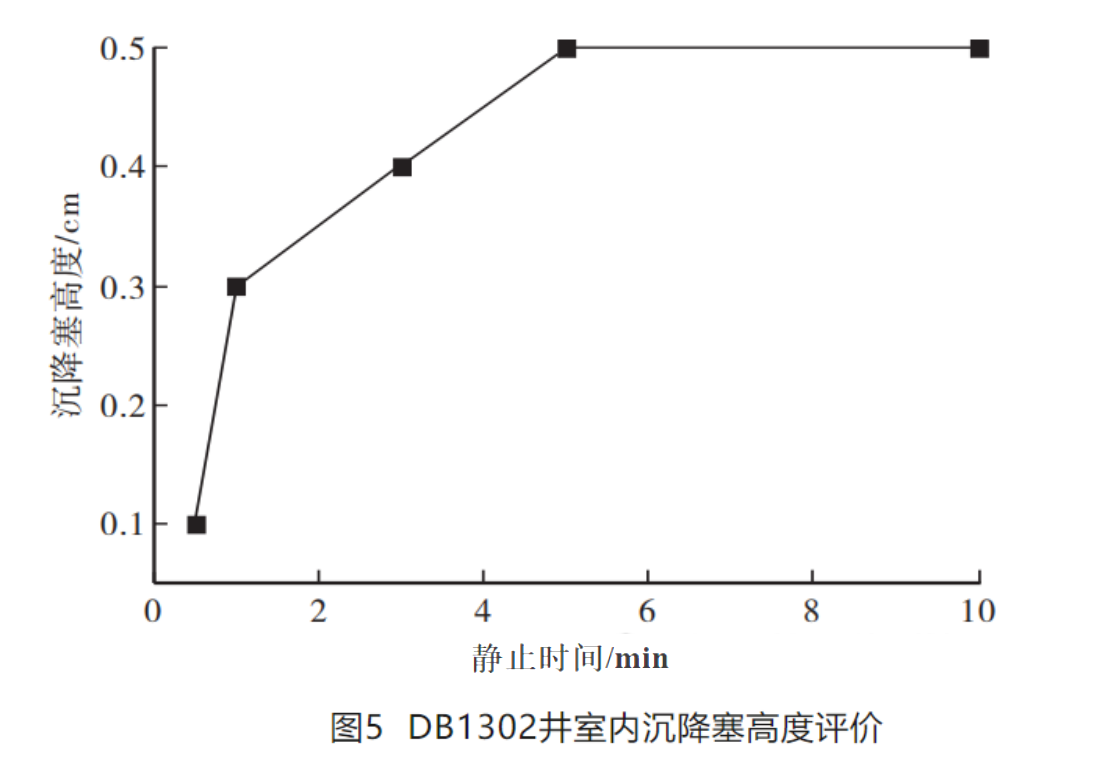

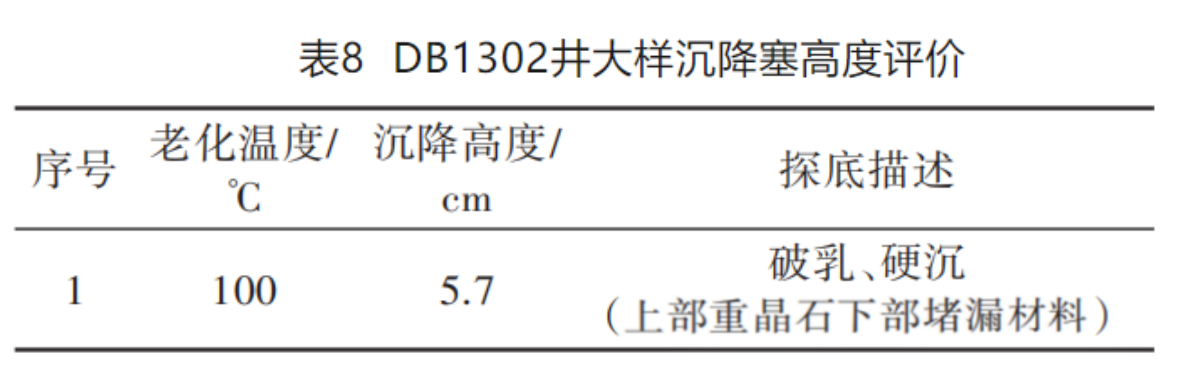

2023年,DB1302井使用密度2.35g/cm3钻井液四开钻进至5214m时发生井漏失返,监测环空液面1200m、液柱压力降低27.6 MPa,现场判断为高压盐膏层与井底低压目的层连通,上部压力过大导致的压裂性漏失。为隔离高压盐膏层与低压目的层,保障中完作业安全,决定采用油基钻井液沉降堵漏技术,并针对现场钻井液开展室内沉降塞高度评价实验。DB1302井使用的钻井液及基液性能见表7,室内沉降塞高度评价实验结果如图5所示。由图5可看出,现场配置的堵漏浆静止5min,堵漏材料全部完成沉降,所配置油基堵漏浆的堵漏材料沉降速度快。

注:1、堵漏配方为基浆+3%SQD-98(细)+3%SQD-98(中)+10%刚性-2+20%刚性-3+20%刚性-4+5%树脂-3+5%树脂-4+20%JXD-4(粗);2、沉降高度为100℃静止老化24h后测量数据。

现场实施过程中,为避免大颗粒高浓度的堵漏材料堵塞上水管线及水眼、出现油基钻井液黏切过高导致泵送效率低的情况,堵漏施工作业前改造泥浆泵及上水管线(拆除泥浆泵配套的过滤网及凡儿体胶皮)以提升泵送效率,并配套使用尺寸为44mm的独水眼钻头防止水眼堵塞。堵漏施工后,大样沉降塞高度评价见表8。可以看出所配置的油基堵漏浆沉降塞硬沉,质量较好。现场工况同时反映,下钻到5171 m处遇阻5t,在井底形成了一层42m沉降塞,带钻压划眼至5210m大排量循环时未发生漏失 ,表明沉降堵漏成功。DB1302井堵漏作业实现了井底承压30MPa的显著效果,为后续中完作业提供了安全保障。

注:沉降高度为100℃静止老化24h后测量数据。

3.2 水基沉降堵漏技术应用案例

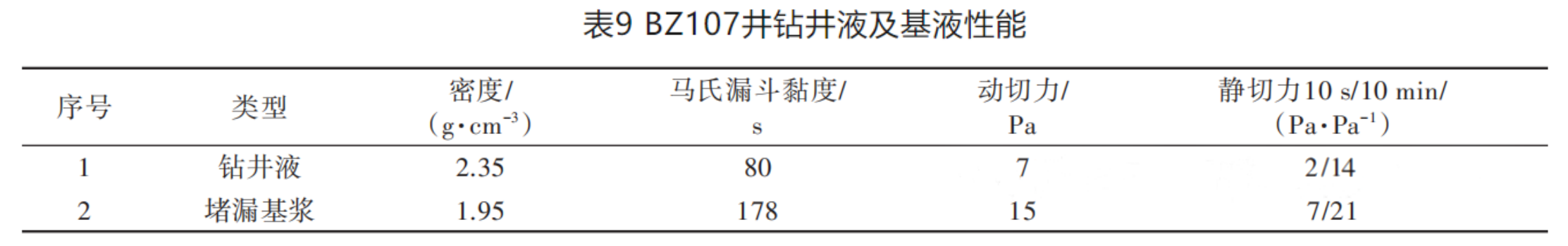

2023年,BZ107井四开盐层使用2.35 g/cm³饱和盐水基钻井液钻进至7038m时发生井漏,液面瞬间降至1082m,液柱压力降低24.9MPa。现场同样判断为高压盐膏层与井底低压目的层连通、上部压力过大导致的压裂性漏失。为隔离高压盐膏层与低压目的层,保障中完作业安全,现场决定开展水基钻井液沉静堵漏技术。BZ107井的钻井液及堵漏基浆性能见表9所示,可以看出堵漏基浆的马氏漏斗黏度达到178s,动切力15Pa,静切力初切和终切分别为7Pa、21Pa,所配置的堵漏基浆满足地面“浮得住”的条件。

注:1、基浆配方为井浆+40%胶液+0.2%XC;2、沉降塞配方为基浆+3%SQD-98(细)+3%SQD-98(中)+10%刚性-2+30%刚性-3+10%刚性-4+5%树脂-3+5%树脂-4。

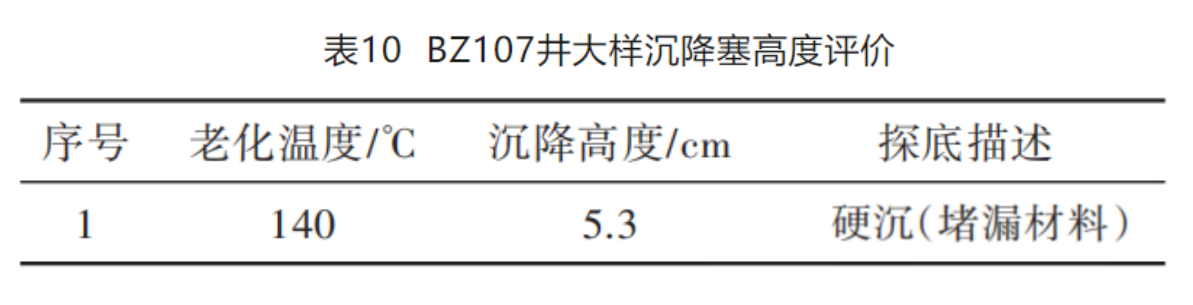

堵漏施工后,沉降塞大样评价结果见表10,可以看出沉降塞硬沉,质量较好。下钻至6943m时探得塞面遇阻2t,开泵循环扫沉降塞至人工井底7013m,保留25m沉降塞后大排量循环不漏,后期下套管及固井作业期间均未出现漏失。

注:沉降高度为140℃静止老化24h后测量数据。

4. 结论

1)塔里木山前盐底井漏发生的根本原因是高压盐膏层与低压目的层被钻穿连通造成的恶性漏失,常规的桥接堵漏很难解决漏失问题,需要使用沉降堵漏技术在井底形成沉降塞封隔漏层。

2)沉降塞使用的刚性堵漏剂、合成树脂堵漏剂抗压强度较好,在30 MPa下破碎率均小于10%,沉降堵漏优先使用该类材料。

3)油基钻井液在油水比50∶50、破乳电压200-300V时形成的沉降塞速度和质量达到最佳;水基钻井液+0.2%XC+堵漏剂+0.2%破胶剂可以实现水基沉降塞速度和质量达到最佳状态。

4)该技术在库车山前BZ107、DB1302井等成功应用,其中DB1302井承压达30 MPa,是解决盐底恶行漏失的一种安全高效处置方法。