太阳能高温光热技术赋能浅层超稠油低碳开发(第二部分)

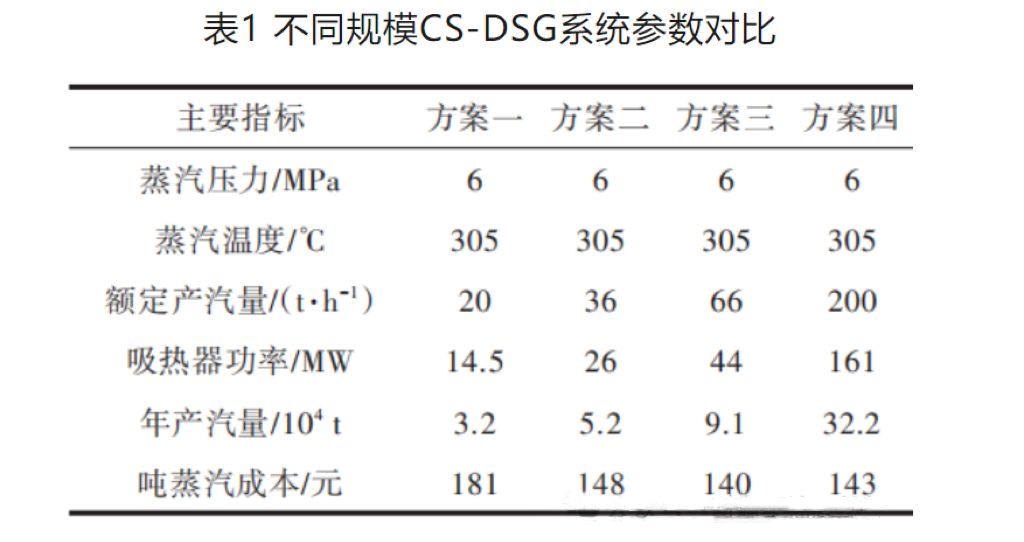

采用SAGD工艺开发的稠油作业区可采用高温光热直接制蒸汽(CS-DSG)系统与注汽锅炉耦合运行的方式开展光热制蒸汽,通过变流量注入蒸汽。为分析不同镜场规模对应的光热制蒸汽成本,分别选取20 t/h、36 t/h、66 t/h、200 t/h四种光热制蒸汽出力方案开展集热镜场布置与系统匹配分析。结果表明,随着集热镜场的规模增加单位投资成本呈现下降趋势,成本降低主要得益于光热制蒸汽系统的规模效应。但当镜场规模增长到一定程度,系统光热转化效率有所降低,造成集热量减少,蒸汽产量也相应减少,折算全生命周期的吨蒸汽投资成本反而上升。具体方案参数对比见表1。

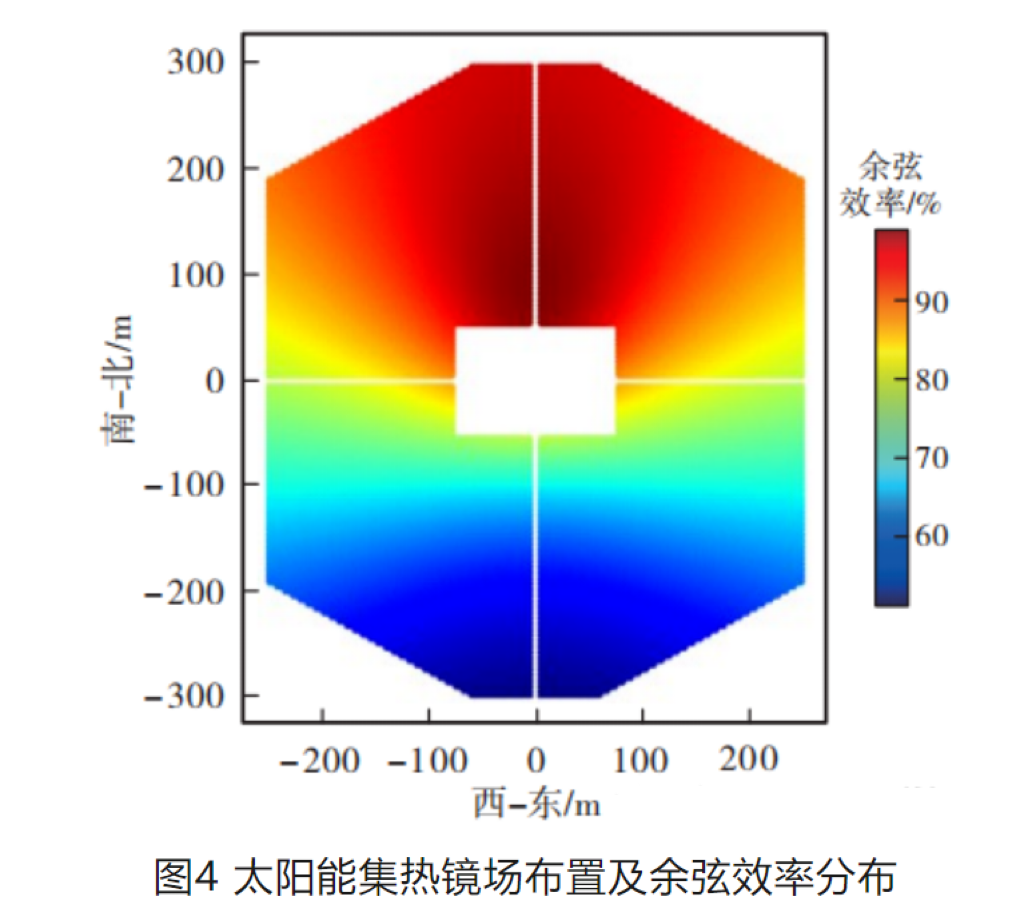

表1中方案三的经济性最佳,产汽量66t/h,吨蒸汽成本140元,每年预计可节省天然气6.83×106m3,减排二氧化碳1.475×104t。为提高镜场的光学效率和土地利用率,优化镜场采用非圆形镜场布置,镜场布置见图4。

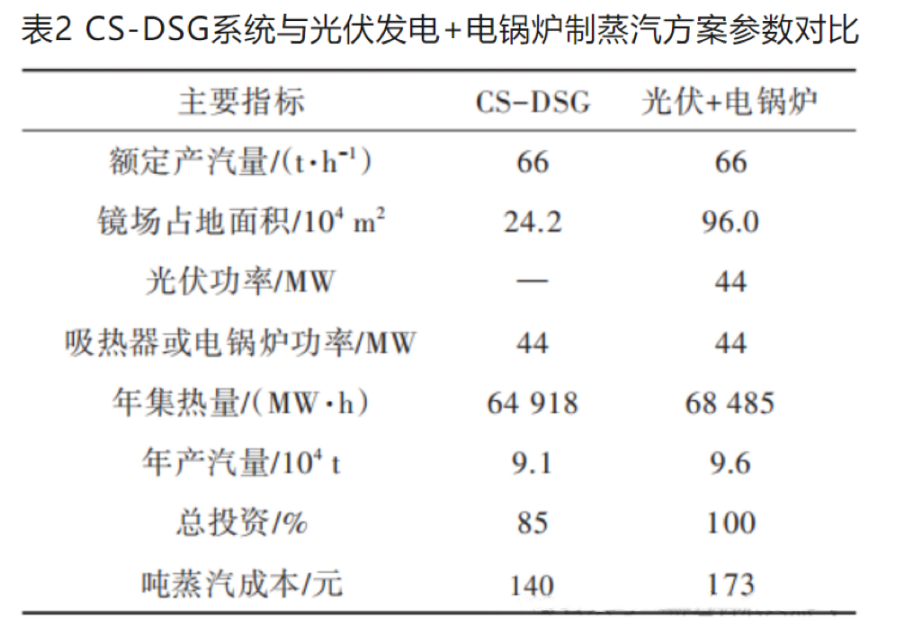

通过镜场布置优化,整体余弦效率提升至79.33%。CS-DSG技术直接将太阳光辐射热转化为工质的热能,其光热转化效率要比光伏发电+电锅炉制蒸汽高很多。对比相近产汽量的光热制蒸汽方案与光伏发电+电锅炉方案(表2)后发现:

①年集热量相近、产汽量接近,光热镜场占地只有光伏阵列占地的1/4;

②CS-DSG系统单位造价约为光伏+电锅炉制汽系统单位造价的85%;

③光热转化效率比光电转化效率高1倍。

以上差别主要是由于太阳能光热转化效率可以达到40%~50%,而太阳能光电转化效率只有20%多;光伏发电一般采用固定支架,为避免过度遮挡,阵列间距较大。

综合上述对比分析,对于采用SAGD工艺且已开发一段时间的稠油作业区,可采用CS-DSG系统与现有注汽锅炉耦合运行,以较低成本实现可再生能源替代部分天然气。

3. 光热连续产汽解决方案

相比SAGD工艺,稠油热采的其它工艺对蒸汽连续稳定性要求相对较高,或需要对现有注汽锅炉实现可再生能源全部替代,该场景下应考虑采用高温光热连续制蒸汽(CS-SGS)方案。CS-SGS系统包括聚光集热系统、熔盐工质吸热器、熔盐储热系统、熔盐蒸汽发生系统、汽水系统及电气及热工控制系统,相比CS-DSG增加了熔盐储热系统和熔盐蒸汽发生系统,这与光热发电前端产汽系统工艺流程一致,运行稳定性与可靠性均有保证。主要问题是受制于油区光资源条件和光热系统成本,替代经济性不佳。

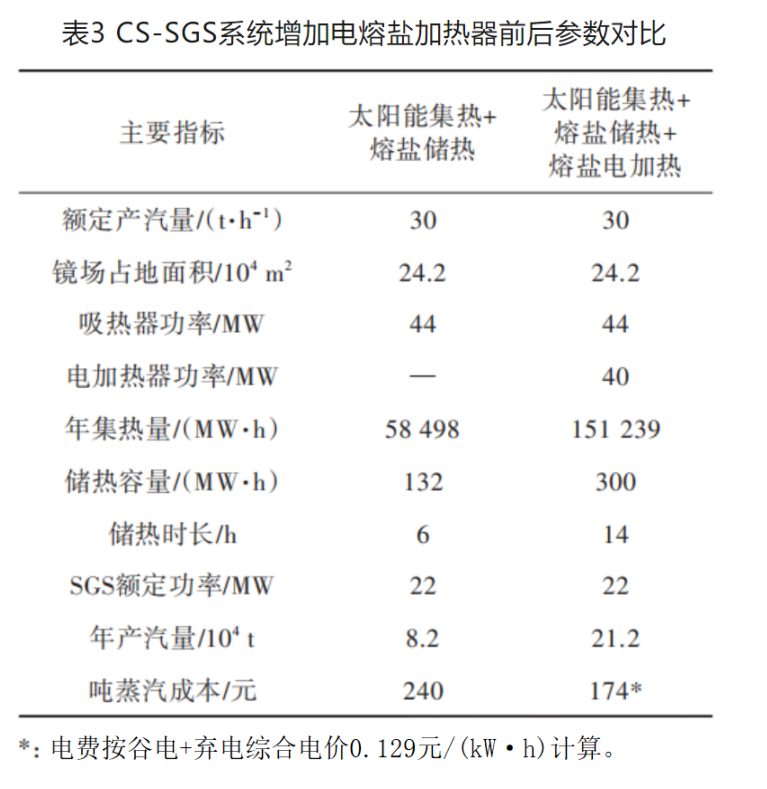

借鉴火电厂和可再生能源大基地的做法,充分利用谷电和风光弃电,把电能转化为热能存储在熔盐中。在集热镜场、熔盐储热系统基础上增加电极加热熔盐装置,实现太阳能集热系统耦合电极加热系统对熔盐进行加热。充分利用罐容提高储热规模,增加供汽规模,利用谷电和弃电也降低了蒸汽成本。表3是CS-SGS系统与增加一套40 MW电熔盐加热系统方案对比。后者集热量增加158%,储热系统容量由132 MW·h增加到300 MW·h,对应储热时长由6 h增长到14 h。年产蒸汽量由每年8.2×104t增长到21.2×104t,吨蒸汽成本从240元降低到174元。

本方案利用白天光热资源和夜间谷电资源,在熔盐储热系统罐容基础上增加一定储热容量,可实现较大规模的稳定供汽,具体耦合配置方案可根据现场蒸汽需求确定。当前在开展光伏、风电等可再生能源供能设施建设,当风光发电发展到一定阶段必将面临可再生能源电力消纳、电网调峰和弃电之间的问题。在开展光热制蒸汽替代天然气注汽锅炉方案基础上增加电加热器配置,利用弃电/谷电开展熔盐储热,既解决弃电问题,又得到油田作业区需要的绿色热能,同时增加用户侧负荷调节能力,起到一举多得的作用。