水平管稠油掺气减阻模拟实验(第二部分)

2.2 管路可靠性分析

白油在管道内单相流动过程中,处于层流区,管壁处流体均为分层流动,层与层之间没有质量交换。根据流体力学理论,对管道内截面流体平衡受力分析,管壁处剪应力为

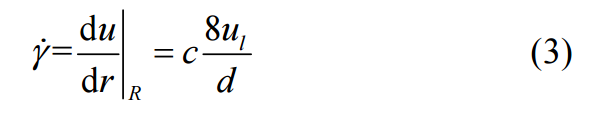

数值上处于层流区时管壁处的剪切速率即是对应条件下管流液体的有效剪切速率。牛顿流体层流区流动时的管流有效剪切速率可采用式(3)进行计算

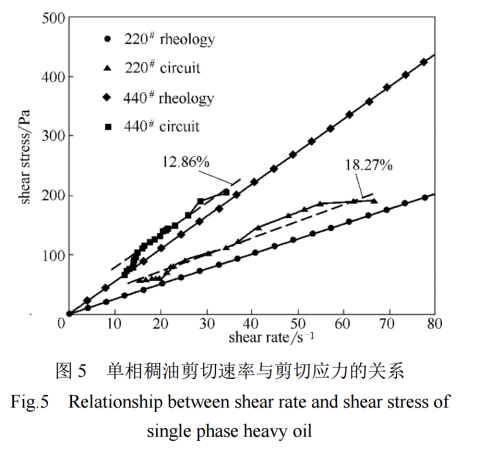

分析水平测试管段的稠油管流特性,评价管流测试系统的准确性及有效性。采用式(2)和式(3)得到两种白油在环道内单相流动状态下剪切应力与剪切速率之间的关系,并与相同温度下的流变仪测试结果进行对比,如图5所示。

由图5可以看出,两种白油的环道模拟结果剪切应力整体均比流变仪测试结果偏大,这可能由于油与管道内壁接触时,接触面的油温相对偏低,导致相同剪切速率下的剪切应力偏大。但是,这种平均相对偏差均在20%以内,在误差允许范围内,间接验证了在油单相流动状态下环道模拟装置的准确性较高、测试结果有效、可靠性良好。

2.3 流型特征

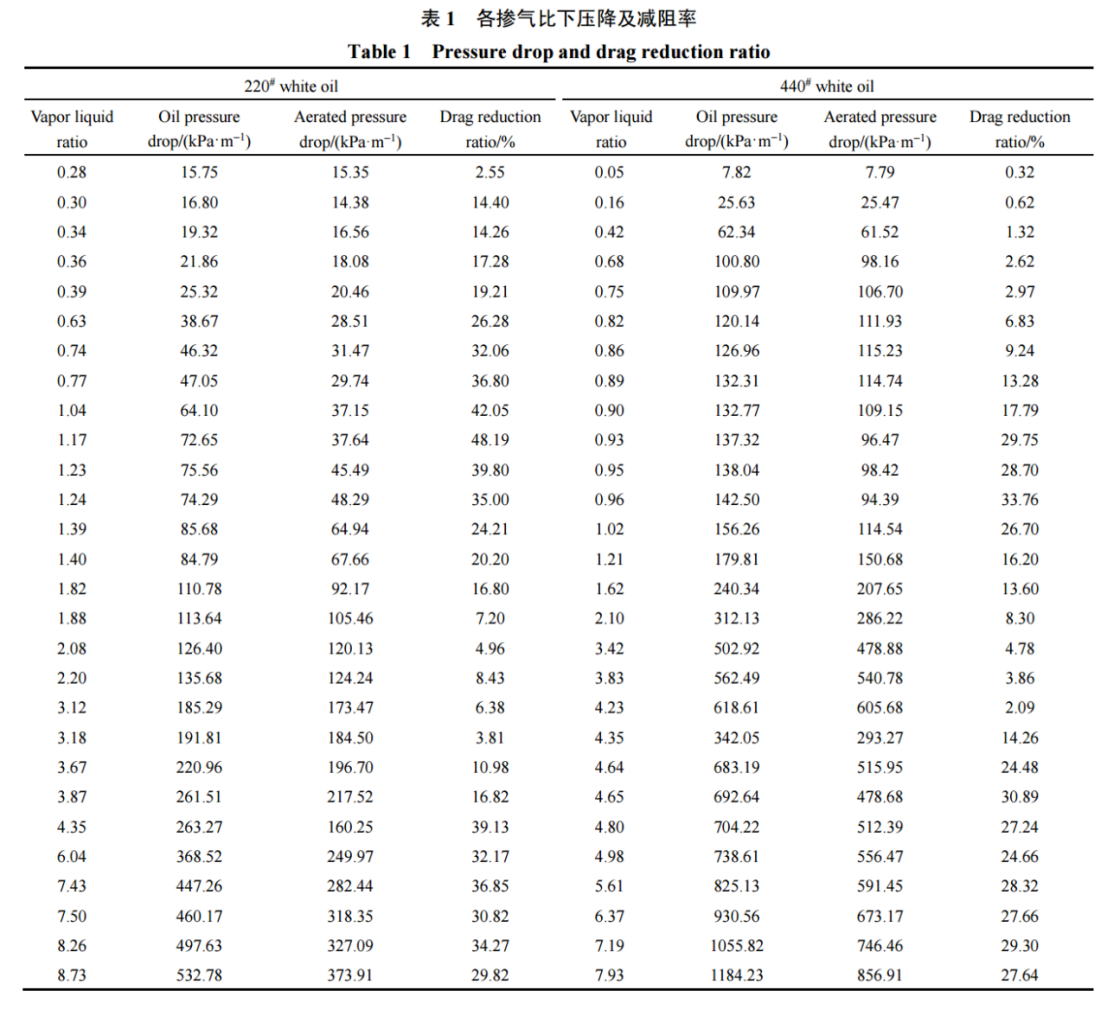

采用高速相机分别拍摄两种白油和空气在不同掺气比时管路流型,其典型流型如图6所示。以220#白油进行说明,当白油流量一定时,随掺入空气的流量或流速的增加,管内流型变化依次为泡状流、弹状流、分层流、段塞流、环状流、雾状流。

当气液比小于0.3时,流型主要为泡状流,管道内气体以气泡的形式分布于管道上部,流动较为稳定,其原因是气体较少,形成分散的小气泡,气体密度较低,悬浮于油上部形成泡状流;当气液比在0.3~0.6时,主要为弹状流,小的气泡逐渐增大、增多,悬浮于管道中上部,究其原因主要是由于随着气体量的增加,分散的小的气泡汇聚成大气泡,在管道中上部形成气泡、油间歇性流动,同时气泡推动油向前流动。

当气液比增至3.5~4.4时,管道内出现环状流,其中油相附着在管壁流动缓慢,气相分布于管道中心流动较快,主要是由于气量进一步增大,将段塞的油流冲散形成中心气流边缘油流的环状流。当气液比增至4.4~15时,管道中主要以雾状流为主,主要是附着在管壁的油被吹散以小液滴的形式夹杂在气相当中。当出现环状流和雾状流时,油相流量较低,此时不利于油相的输送。

与440#白油对比,发现随着黏度的增大,出现分层流的掺气比区间变小,究其原因主要是由于:一方面随着黏度增大泡状流汇集形成分层流需要更高掺气量,另一方面黏度升高,层间切应力增大,液体更容易向前聚集充满管道截面形成段塞。

根据相关研究与上述流型结果分析,影响这些流型变化的主要因素还包括气液两相的界面张力、管壁粗糙度和液体-管壁的接触角等。

2.4 压降规律分析

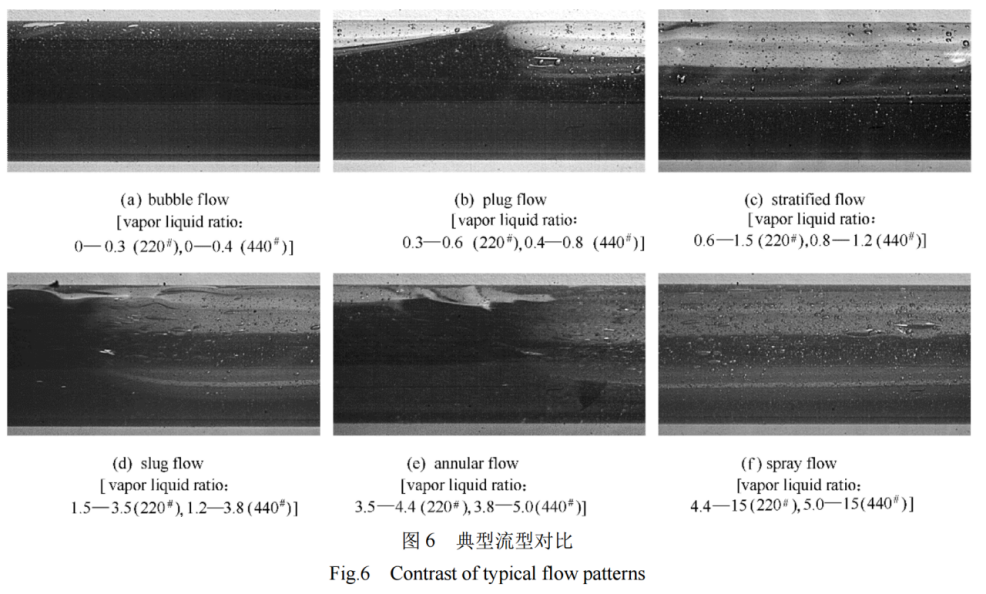

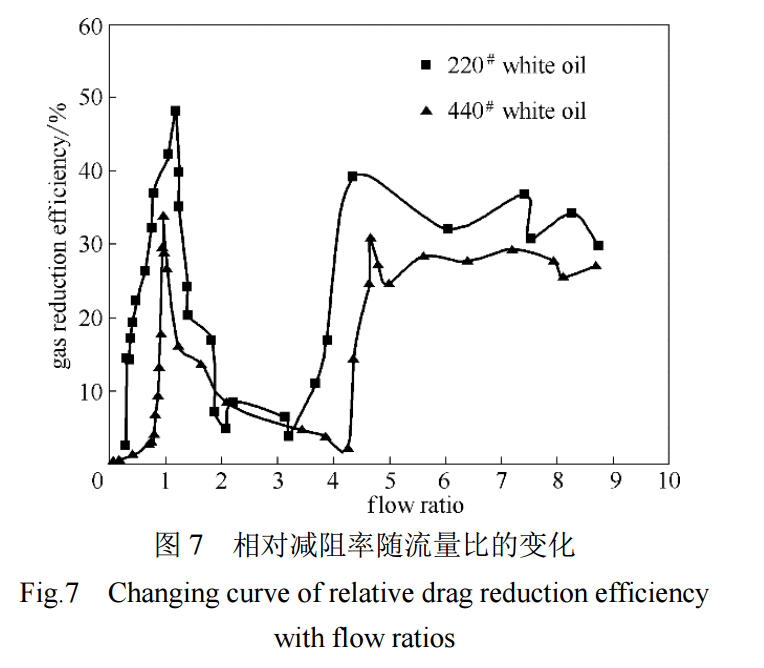

按式(1)计算220#和440#白油在水平管道各流量比下的相对减阻率,如表1所示。对相对减阻率进行计算分析,如图7所示。由此可见,两种白油随着掺气比的增大,减阻率均大致呈上升-下降-上升-平稳的变化趋势,随着油黏度的增加,减阻率整体呈现下降的趋势。

以220#白油进行说明,当气液比低于0.3时,随掺气比的增大,减阻效果不明显。究其原因,主要是由于气体流量过低,非但不能在油壁之间形成完整的气膜层,反而会被白油冲散与破坏形成小气泡,在管道上部呈泡状流,结果造成气液混输时的黏度与流动阻力下降不明显。随着油品黏度的增大,此趋势下的气液比右移。

当气液比在0.3~1.17范围时,随掺气比的增大,减阻率呈增大趋势,其减阻率可达到20%以上,其流型主要以弹状流、分层流为主。随气体流量增加,一方面气膜对油壁界面隔离,从而有效降低油近管壁流动界面层的摩擦阻力,另一方面空气使油-油接触转变为油-气-油接触,降低混合相的层间剪切应力,二者相互作用使减阻率显著增加。当油品黏度增大时,此趋势下的气液比范围减小。当气液比在1.17~3.5范围时,随掺气比的增大,减阻率呈下降趋势,其流型主要是分层流、段塞流。其主要原因是随掺气量的增大,管道中逐渐形成段塞流,增加了油壁之间的压力,从而使管道摩擦阻力增大,压降反而增加。当油品黏度增大时,此趋势下的气液比范围增加。

当气液比大于3.5时,随掺气比的增大,减阻率首先呈上升趋势,之后趋于平稳,其流型主要是环状流、雾状流。此时,管道中被大量气体所充斥,气壁之间的接触面积逐渐增大并趋于平稳,从而使管道摩擦阻力显著减小。当油品黏度增大时,此趋势下的气液比右移。但此种工况,气体所占流通面积过大,不利于油品的输送。

在相同工况下,220#白油比440#白油整体减阻率更高,在相同的减阻率下气液比可调范围更广。在稠油掺气输送过程中,在气液比小于2的工况下减阻效果较好。220#白油在气液比为1.17时减阻率最大,为48.19%,当气液比为0.47~1.4时,掺气对220#白油的减阻效率高于30%;440#白油在气液比为0.96时减阻率最大,为33.76%,当气液比为0.9~1.2时,掺气对440#白油的减阻效率均高于20%。所以,当两种白油油掺气比为0.9~1.2时,减阻率均可达到20%以上。