双碳背景下二氧化碳输送管道智能化技术应用及探索(第一部分)

摘 要

碳捕获、利用与封存(CCUS)能够大规模有效降低工业CO2的排放,被广泛认为是实现全球温控目标和我国碳中和远景不可或缺的关键技术之一。CO2从起源地输送到利用地,是实现CCUS产业技术目标的关键环节。以管道输送方式为主,概述了管道智能化技术在国内外的发展现状;介绍了CO2输送管道相态分类及存在的相关问题,并结合问题分析了人工神经网络模型与管道腐蚀速率预测的深度融合机理;阐述了分布式光纤、特征波谱及机器人巡检技术在管道泄漏中的定位原理及应用;探索了CO2输送管道在智能化建设的发展方向。CO2输送管道智能化发展虽然目前尚未形成广泛统一的认识,但以CO2输送管道业务需求为驱动、管道输送技术+信息通讯技术(ICT)为手段,围绕CO2管道数据全面感知、集中共享、预测预警及协同运营将是今后CO2输送管道智能化发展趋势。研究结果可为今后智能管道的持续发展及智慧管道的逐步推进提供借鉴与参考。

目前,降低全球气候变化进程、实现低碳已成为各个国家首要任务。其中,从工业生产或者煤/电厂中将CO2分离、捕集并且封存或者输送注入到其它生产过程中的方法(CCUS)可用来降低CO2的外排,也是解决温室效应最高效的方法。通过文献资料查阅,CO2的输送方式主要分为管道输送、汽车输送和船舶输送,而管道在输送CO2时具有较高的经济性。国外已建成CO2管道约6000 km,主要分布在美国、加拿大、土耳其、挪威等。国内CO2管道发展相对缓慢。2023年,齐鲁石化-胜利油田CCUS示范项目CO2输送管道全线贯通,未来CO2运输管道将在我国逐步实现规模化应用。近几年来,随着信息技术(如云计算、大数据技术等)的迭代及与业务的融合应用,智能制造逐步代替工业制造呈现加快化发展趋势。CO2输送管道作为CCUS的重要组成部分,也正在积极探索发展智能管道,全力打造智慧CCUS。

1. 国内外管道智能化技术发展现状

1.1 国外现状

国外管道公司在管道智能化建设方面各有特色。美国哥伦比亚管道集团基于工业互联网技术、数字化技术,结合地理信息系统(GIS)、工作管理系统以及国家气象、勘探、农业等外部来源数据,通过管道管理软件平台,甄选风险种类评分、管道本质属性、线路巡检故障、检查实时结果、位置属性(如高后果区特征)、历史问题数据(如泄漏等),准确定位异常区域并进行评估,智能制定维修维护措施。

意大利SNAM公司基于物联网(IOT)、虚拟现实(AR/VR)、机器学习(ML)等智能化技术在输气网格的监测、流程作业及数字孪生方面开展研究,实时对天然气管线及设备(如腐蚀/泄漏/破坏)、动态参数(如压力/温度)巡检巡护等远程可视监控,同时,基于各类算法实现智能优化运维路径。此外,加拿大Enbridge公司应用数字孪生技术实现管道可视化管理,通过三维数据借助热图(Hot Map)技术检测管道周边区域潜在风险(如缺陷、应变等),提高管理效率,降低维护成本。美国Phillips公司通过在线智能检测机器人实现了管道在线检测;英国Rockwell公司通过机器算法、数据管理、大数据分析等工具预测管道设备失效的概率。

1.2 国内现状

20世纪80年代,中国油气管道逐步引入信息化。90年代后期,数据采集与监视控制(SCADA)系统广泛应用在建设的油气管道中。2003—2004年,我国在西气东输冀宁管道联络线首次提出“数字管道”概念,主要是基于地理信息平台,通过全球定位系统对管道建设到运行全生命周期的数字化管理,并为管道完整性管理体系建设提供数据支持。2017年,中石油通过“移交数字化+运营智能化+管理周期化”实现了中俄东线天然气智能管道建设,在移交数字化方面,基于各类数字化设计平台及管道数字资产交付构建管道数字孪生体,实现天然气管道系统的自动监测、智能诊断及预判预测;在运营智能化方面,采用无人值守技术(如一键启/停站、智能 分输/巡检/安防等)、全面感知技术(如光纤预警等)等提升管道及站场安全运营管理水平及综合效益;在管理周期化方面,通过建设期的智能工地建设、投产前的管道智能内检测、投产后的设备智能远程诊断及运行期管道智能分析优化及专家库支持,实现天然气管网全生命周期一体化管控。

2014年以来,中国石化在智能管道建设方面以标准数据、流程业务为主线,建立了有关智能管线方面的体系标准框架,并研发了完整性管理、管道运行等智能化管理功能的相关内容;2007年起,中国海油以液化天然气管网及接收站为起点,开展数字化管道建设及可视化管理,借助地理信息系统,融合DCS/SCADA 等数据,形成了管道生产运营系统的全信息化基础平台,成为统一的中海油数据仓库。

2. CO2管道输送相态及面临问题

2.1 CO2管道输送相态分类

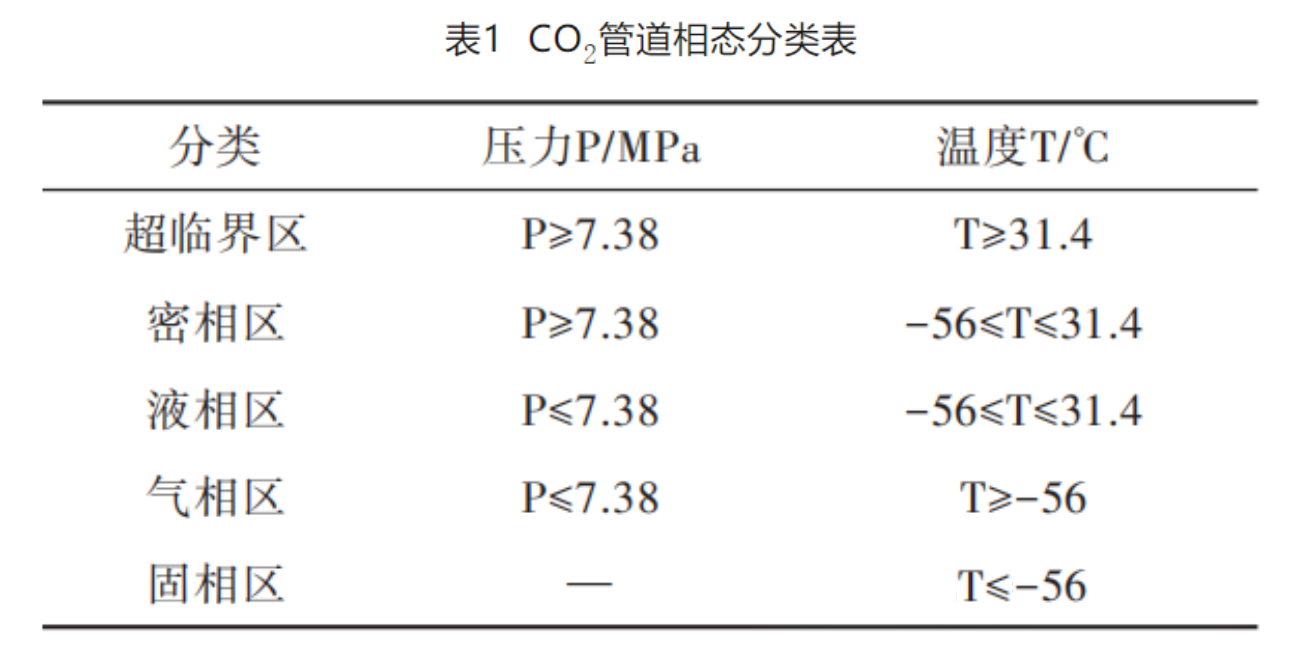

CO2在常温常压下为气态,密度为1.977 g/L(标况)。根据温度、压力的不同,CO2管道输送可分为五种相态区,见表1。

注:临界点压力为7.38 MPa,温度为31.4℃。

当CO2以气相(P≤7.38 MPa,T≥-56℃)输送时,密度小、黏度低,输送量不大,管道需敷设保温层防止液化,该相态主要适用于低输量、近距离的CO2输送;当CO2以液相(P≤7.38 MPa,-56≤T≤31.4℃)输送时,密度大、黏度高,输送量大,输送前需对CO2进行冷却(如井口节流制冷方式),该相态主要适用于集输区近距离的CO2输送;当CO2以超临界(P≥7.38MPa,T≥31.4℃)输送时,密度大、黏度低,输送量大,通常使用大功率压缩机和增压泵保持长距离输送。

2.2 CO2管道输送面临的问题

CO2相态特性复杂,较易出现物性参数变化,影响安全管输。例如:煤/烟气中捕集分离后的CO2中含有游离H2O,相互作用对管道及设备产生腐蚀,管道内壁会形成产物膜,但形成机理还比较模糊。由于腐蚀过程中还会受到各类杂质的影响,因此,会有大量沉积物出现。目前,对该类情况腐蚀速率预测模型的建立,还需进行大量的研究及试验才能获得最终结果。

CO2管道泄漏也会影响管输运行。以超临界相态输送为例,根据文献资料查阅,主要分为降压、射流和扩散三个过程。但由于超临界CO2泄漏过程涉及相态、温度场变化等各类因素影响,原因较为复杂,还未有详细资料能够说明从射流到扩散过程中的模型架构及计算方式。此外,CO2输送管道会因泄漏或者放空产生干冰,也会引起管道断裂现象。

3.智能化技术在CO2输送管道中的应用

3.1 人工神经网络技术

由于CO2腐蚀受CO2分压、温度、pH值、温度、腐蚀介质含水量等多种因素影响,属于非线性复杂问题,可通过人工神经网络(ANN)预测CO2腐蚀速率,并根据腐蚀程度采取相应的防腐措施。以下为几种常用的人工神经网络技术。

3.1.1 BP神经网络(BPNN)

BPNN是一种非常复杂的自学习非线性动态系统,是ANN中常用技术之一。BPNN是一种无限逼近任意非线性函数,基于ANN自适应及自学习特点,通过反复调整阈值和权值将计算误差逆向传播,降低预测结果误差的ANN,计算过程由正向计算和反向计算组成。通常是将BPNN与智能算法相结合,进行CO2腐蚀速率预测来解决预测精度较低、收敛速度慢、易出现局部极值点等问题。

万里平等利用建立的遗传算法优化BPNN模型,分别对不同温度、不同CO2分压和不同H2S分压条件下的腐蚀速率进行预测。采用三层网络结构,输入层为H2S分压、CO2分压和温度,输出层为腐蚀速率。采用遗传算法(GA)优化BPNN的初始权值和阈值,其变异概率为0.05,种群规模为10,交叉概率为0.6,最大进化代数为15;输入层到隐含层的传递函数采用log‐sig函数,隐含层到输出层的传递函数采用purelin函数,网络学习训练采用trainlm函数,网络学习速率为0.05,目标误差为0.005,动量系数取值为0.9,最大训练次数为500次,预测后使平均相对误差由10.0%降低到8.6%。

刘钊等选取高程差、管道压力、管道倾角、管线持液雷诺数等为主要腐蚀影响因素,利用小生境遗传算法的BPNN模型,采取极差变换法对原始数据进行标准化处理,建立了5×12×1的三层气液两相流腐蚀速率BPNN模型,并用遗传算法求出最优参数,通过编制的程序进行预测,预测后相对误差小于2.0%。