管道流量计量技术挑战与展望(第二部分)

2.3 气液分流取样计量技术

气液分流取样计量技术原理是成比例地从多相流中分流出一小部分有代表性的多相混合物(分流体),然后将其分离成单相气体和液体,并用常规流量计测量其各相流量,最后再根据比例关系确定总流量。由于进行了分流取样,需要处理的流体只占总流量的很少一部分,因此所需分离器的体积可以大幅度缩小;同时通过分离计量将多相流体的流量测量转化成了单相流体的流量测量,从根本上保证了测量仪表的稳定性、可靠性和测量精度。当前开发了取样管、管壁取样器等基于空间的取样器,以及转轮分配器等基于时间取样等多种取样结构。

气液分流取样计量技术存在如下难点。①与单相流不同,气液两相混合物通过取样装置时通常会发生相分离,造成取样流体失去代表性。②取样比受上游流型及下游压力波动影响,很难维持稳定。③转轮等具有运动部件的取样器难以长期在恶劣现场工况下稳定运行。

气液分流取样计量技术兼有传统完全分离计量法的精度高、性能稳定,以及非分离法的体积小、结构简单紧凑、物理机理明确等优点,是一种有广阔发展前景的多相管道流量计量方法。

3. 管道流量虚拟计量技术研究进展

3.1 虚拟计量技术的原理和特点

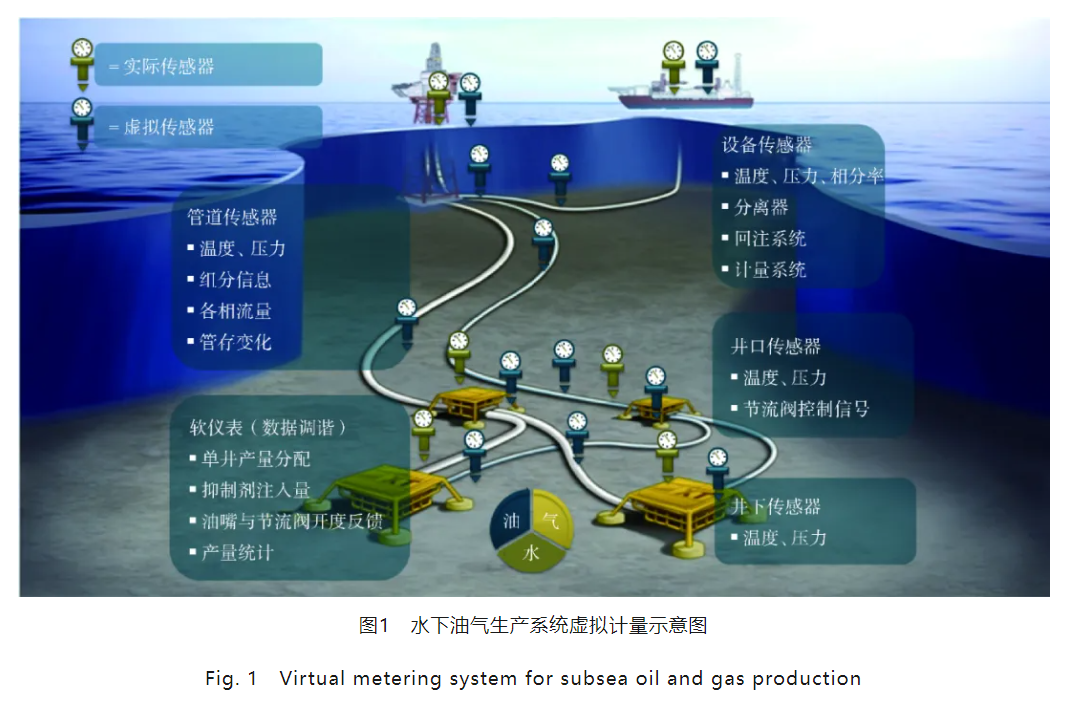

虚拟计量系统(Virtual Metering System, VMS)属于软测量方法。该技术早在20世纪90年代就被提出并首先应用于油气两相流计量。虚拟计量技术不采用实体的流量测量设备,利用管道系统上的正常工艺信号,如压力、温度、流量控制阀开启度等,通过推理模型反演获得管道流量,并且可根据周期检定数据对模型进行参数更新。因此,虚拟计量技术在本质上是一种基于数学模型的预测计量方法,通过数学模型建立输入生产参数和油气流量之间的映射关系。

与传统的实体流量计计量方式相比,虚拟计量技术无需实体流量计,借助生产系统已有的温度、压差、压力传感器即可实现测量,无需额外仪表投入,采用虚拟计量技术可省去大量的实体计量设备投入,成本低,环保安全;工作可靠性高,环境适应性强,可用于难以进行实际计量的应用场合,如深水油气开发水下计量;适用多种流型、测量范围宽、量程比大。例如,在多相管道流量计量领域,可根据生产数据的动态变化进行适合目标油气田的多相流模型的修正,从而扩大适用范围。

3.2 虚拟计量技术的实现方式

当前虚拟计量技术有两种实现方式:一是基于物理模型,二是基于数据驱动。物理机制嵌入通过对目标管道建立水力、热力多相流模型,将采集的生产数据作为特征输入向量来实现流量的预测。而数据驱动则无须建立模型,根据生产检测的大量数据,通过机器学习算法来建立流量映射关系,常用方法包括:K-最近邻(K-Nearest Neighbor, KNN)、决策树(Decision Tree)、基于统计分析的线性回归、支持向量机(Support Vector Machine, SVM)及人工神经网络(Artificial Neural Network, ANN)等。

在单相管道流量计量技术领域中,欧洲能源公司E.ON开发了天然气管网仿真软件SmartSim,可以模拟管网运行状况并实时跟踪管网中的气体组分,进而用于能量计量,已广泛应用于德国Minkwitz管网、德国Ferngas公司配气管网、丹麦Fyn West管网、瑞典Malmö配气管网等。中国石油大学(华东)将虚拟计量技术用于成品油顺序输送混油长度检测,采用混油物理模型与高斯混合回归算法构建融合算法取得良好效果。

在多相管道流量计量技术领域中,典型的代表有Shlumberger公司的OGLA Online系统和FMC公司的Flow Manger模块等。中国石油大学(北京)联合中海油研究总院等单位开展了海上天然气-凝析液气田两井生产系统流量软测量研究,建立了数据驱动的流量、压力动态估计模型综合动态和稳态样本,采用以深度学习为基础的黑箱辨识技术和以迁移学习为基础的参数校正技术,建立了深度前馈网络模型(DNN-NARX)库,用以估计单井流量和井口压力。

虚拟计量技术存在以下难点。

(1)机理模型建立复杂,求解复杂度高。图1为一个典型的水下油气生产系统虚拟计量示意图。根据节点分析原理,从井底至采油平台的流动存在3种流动形式,即地层中的渗流、井筒及海管中的多相流动和过油嘴处的多相流动,涉及长流程、多相、多尺度,非常复杂,准确建模难度大。截至2022年底,在单相管道流量计量技术领域中,中国长输油气管道总里程达到15.5×104 km,油气管道“全国一张网”的格局已经形成。这种超大规模油气管网涉及的要素多、非线性强、功能多、交互复杂,对仿真模型的适应性、准确性、高效性、稳定性、容错率等有极高要求,仿真软件核心自主知识产权的“卡脖子”问题日益凸显。

(2)数据精度要求高,数据量要求大,数据范围要求宽。数据的质量和数量对于流量预测至关重要。通常现场采集数据存在噪声甚至被人为污染,正常生产数据变化范围窄,模型可解释性差、泛化能力弱。在利用特征工程筛选流量敏感参数,以及开展缺失数据补齐的同时,保障数据能反映真实物理过程尤为重要。应用区块链技术,以点对点(Point-to-Point, P2P)网络作为通信载体,以管道流量数据库作为数据存储载体,通过非对称密钥机制的签名验证和零知识证明等密码学技术确定所有权和保障隐私,依赖分布式基础架构和计算范式,将大幅提升流量数据安全和质量,为提高数据驱动效果提供保障。

(3)管道运行工况多变,更新维护要求高。管道运行过程中,输量、流体性质、周围环境,甚至管网结构也会发生变化,其运行参数可能偏离学习工况,存在需要自动校正等问题。需要扩大模型维度,形成开放性网络系统,定期补充新鲜数据,实现模型和数据的及时更新。

4. 关键技术与挑战

4.1 极端参数和复杂环境下流量计量技术

传统的单相管道流量计量技术日趋成熟,但新的计量需求和场景不断涌现。极端高压、高温、低温场景的计量,对传统的单相传感器工作范围、响应特性提出了挑战。

例如,在航天领域,以液氢、液氧、液态甲烷为代表的低温燃料以其高比冲、大推力、无毒无污染等性能优势,成为未来空间任务的首选推进剂。甲烷临界温度为-161.5℃,而液氢在常压下饱和温度约为-253℃,为极端低温。理论上,只要输送介质始终保持单相流状态,即可采用传统的单相流量计进行计量。极端低温环境下的介质密度、黏度、电导率等物性参数需要准确测量,极端低温环境对触液材料冷脆、密封和绝热都提出了严苛要求,亟须研发适用于低温环境的新材料、低温传感器及密封设备。对于中国载人航天技术,如航天器热与流体管理系统、空间站与深空探测器等大型航天器动力系统,在发射、返回及在轨运行中,存在失重、超重,以及微重力多种重力场环境,从而影响或改变管道内流动传热机制与行为,进而影响流体测量的准确性,甚至导致流量计完全失效。例如,微重力环境中,浮力对流、重力沉降及分层、液体静压等极大减小,地面重力效应掩盖的次级效应凸显,传统的浮子流量计将无法正常工作。

当前典型的流量测量挑战场景如下。①超高压力场景,如40 MPa以上,科里奥利质量流量计、超声流量计等,高压对于传感器的影响。②极高温度场景,高温水(核电站一回路、二回路)、高温蒸汽流量测量新方法、新技术。③极低温度场景,液氢、液氧、液体甲烷等低温介质流量测量。④脏污介质环境,冶金行业高炉煤气、焦炉煤气、高焦混合煤气等流量测量。⑤动态测量场景,发动机进气等瞬态流量测量、高频响流量传感技术。

此外,当前还存在测不了、测不全、测不准的难题,需要聚焦特殊场景下关键计量测试技术、测量方法研究和新型流量传感器研制,为管道流量计量提供全场景、全寿命周期计量测试服务。

4.2 相变工况油气水多相管道流量计量技术

与单相管道流量不同,气液在管道内流动会呈现分层流、波浪流、段塞流、弥散流、环状流等多种流动形态,气液速度往往不一致,存在速度滑移,气-液相间还存在质量和能量交换。流动过程中,随着输送温度和压力的变化,会发生相态转变,压力降低时一部分伴生气从油相析出,引起流型变化。温度降低时原油发生蜡晶析出,甚至造成蜡沉积堵塞流体通道。这就要求多相管道流量计量技术实时性好,能够及时捕捉当前流动界面信息,且要求流动保障性好,不发生堵塞。

4.3 大宗原油贸易交接计量体系

随着中国经济的高速增长,中国对原油坚实需求日益上升。原油贸易交接计量标准体系,主要包括国际标准化组织(International Organization for Standardization, ISO)标准、美国石油学会(American Petroleum Institute, API)标准、美国材料实验协会(American Society for Testing and Materials, ASTM)标准、俄罗斯国家标准(Gosudarstvennyy Standart, GOST)标准、中国国家标准(GB)五大体系。欧洲和北美管输原油贸易交接计量多转化釆用ISO标准、API标准及ASTM标准。中国管输原油贸易交接计量主要应用GB标准、中国国家计量检定规程和计量技术规范;油品计量基础、动态计量和油品检验方法标准主要转化采用ISO标准;静态计量标准主要转化采用API标准。由于国内外标准不同,导致国外与国内计算原油净质量上存在差异。此外,原油贸易交接中,密度和水含量是对原油计量影响较大的两个因素,通常采用取样分析确定。由于取样位置、取样工具、取样方法及分析方法不同,导致贸易双方测量的含水率有较大偏差。因此,需要对当期原油计量体系进行改革,建立一个既与国际接轨又适合国情的先进的油量计量交接标准。