扶余油田外围区块生物胶降黏压裂技术试验(第一部分)

——前置液胍胶造主裂缝+支撑剂+生物胶降黏剂+支撑剂+后置液降黏剂的技术方法应用

摘要

扶余油田外围区块原油密度大、黏度高、凝固点高、含蜡量高,采用常规胍胶携砂压裂技术无法有效开采,压裂投产后初期产量较低,达不到效益产能,外围区块基本处于未开发动用状态。为此,研发了生物胶降黏剂体系与压裂工程技术相配套的降黏压裂技术,并进行了实验评价。评价结果显示,该生物胶具有降凝、降黏、防蜡、乳化、驱油等性能,可显著提高原油流动性。现场试验分为生物胶降黏加砂压裂和生物胶降黏不加砂压裂两种技术方式,共在扶余外围及稠油区块累计实施45 口井。前置液胍胶造主裂缝+支撑剂+生物胶降黏剂+支撑剂+后置液降黏剂的技术方法应用在新投产的外围及稠油区块,对比老区内部,在储层物性变差的条件下,投产后产油量超设计产能1.6倍,是老区内部的1.4倍。生物胶降黏不加砂压裂技术主要应用在老井二次压裂或多轮次压裂稠油区块或黏度上升井层,同等条件下对比,黏度由压裂前的70mPa·s 下降到25mPa·s,增产量是同区块常规压裂的1.3倍。

一.引言

扶余油田已经开发60余年,目前单井日产油0.2~0.3t/d,综合含水96%,注水稳产难度大。要实现老油田的“稳产与提产”,外围探明储量的有效动用具有重要意义。扶余油田外围储量区块在2022年以前因压裂投产后达不到效益产能,石油储量长期未开发动用。自2022年以来,针对外围储量难动用问题,研究了“生物胶降黏剂体系”与压裂工程技术相配套的降黏压裂技术, 在外围区块矿场实施24 口井,压裂投产后单井日产油量达到2t/d 以上,推动了扶余油田外围储量进一步有效动用。对其他老油田未动用的外围储量、高黏(凝)油、接近稠油油层提高压裂改造效果,具有较好的指导作用和矿场应用前景。

二.扶余油田外围区块基本地质特征

扶余油田外围区块被3 条近南北向的正断层切割,形成两个相对独立的断垒构造面貌。泉四段顶面构造海拔-270~-320m,油藏埋深390~490m,开发层系为河流相沉积的泉四段扶余油层。扶余油田主体属于构造油藏,其外围区块属于岩性断块构造油藏。

泉四段扶余油层地层厚度90~100m,地层对比划分4套砂组,12~13个小层,主力油层为9号和10号小层(3~4 砂组),局部发育2号、3号(1砂组)及6号、7号小层(2砂组)。扶余油层平均砂岩厚度30.9m,平均有效厚度10.2m,油层孔隙度25%,渗透率(40~100)×10-3μm2。

该区块地面原油颜色呈褐黑色,具有相对密度大、黏度高、凝固点高、含蜡量高的特点。油层温度20~25℃,50℃地面脱气原油黏度60~80mPa·s,30℃地层条件下黏度达180~400mPa·s,凝固点17.8℃,含蜡量13.8%,平均原油密度0.877g/cm³。依据扶余油田10 口井的天然气组分分析报告,溶解气以甲烷为主,含有少量的氯气、乙烷、氮气、丙烷、丁烷、戊烷、硫化氢和二氧化碳。地层水总矿化度4000~6000mg/L,pH值7~8,水型为NaHCO₃ 型。原始地层压力4.2MPa,饱和压力3.6MPa。2015年部署的新井采取常规压裂,初期产量较低、达不到效益产能而停止动用,外围区块基本处于未开发动用状态。

三.常规压裂技术面临的问题

1. 扶余外围常规压裂增产幅度低

2015年以前,外围区块新部署油井4口,采取常规胍胶携砂压裂技术路线,初期平均单井产能较低,低于产能设计0.6t/d。

2. 常规压裂技术低效原因分析

国内大多数稠油油藏在开发过程中,由于受原油黏度影响,原油流动性较差,普遍采取蒸汽吞吐、蒸汽驱等开发模式。高黏(凝)油类油藏或接近稠油油藏的产油井在常规压裂条件下,由于受原油流动性的影响,日产油水平偏低,含水上升速度快,压裂效果较差。

对于陆上开发常规油藏,随着注水开发年限的延长,其原油黏度、凝固点均呈现增高趋势,构造低部位油层原油黏度还要高一些, 黏附在岩石表面、孔隙、支撑剂接触面上的原油流动性较差,从而降低了产油量。油层的常规压裂工程技术一般不考虑原油黏度对产量的影响,主要以提高导流和渗流能力为目的,做不到通过降低原油黏度来提高压裂增产效果。

依据对稠油区块开发工程技术的认识,以及高黏(凝)油类油层和接近稠油油层的压裂效果分析,为了解决高黏(凝)油类油层或接近稠油油层压裂效果差及注水区原油黏度上升的问题,亟需研发一种针对此类油层的压裂技术途径及压裂材料,既能提高压裂增产效果,又能降低成本,且压裂液材料要达到无公害环保效果。为高黏(凝)油类油层或接近稠油油层的高效开发动用,提供有力帮助和有效技术支撑。

四.生物胶降黏体系可有效改善原油流动性

1. 生物胶降黏剂体系

针对接近稠油油层和高黏(凝)油类含油区块因原油黏度高、凝固点高而不易采出的问题,研发了一种具有降凝、降黏、防蜡、乳化、驱油等多种性能的生物胶降黏剂,可为新老油田增产、上产提供有力的技术支撑。其基本原理是:通过生物胶作用,分散原油中的高黏物质,形成水包油乳液,改变岩石润湿性,降低流度比,从而提高采收率。

(1)生物胶产品配方及配比

蛋白酶0.5%~5.0%+淀粉酶0.5%~5.0%+脂肪酶0.2%~6.0%+纤维素酶0.3%~3.0%+复合糖化酶0.5%~7.0%+除菌剂0.5%~5.0%+水(余量92%~63.5%)+稳定剂5%+聚丙烯酰胺0.5%。

(2)生物胶制备方法

步骤1:按所述含量和组分,将0.2%~1.0%蛋白酶+0.5%~5.0%淀粉酶+0.2%~2.0%脂肪酶+0.3%~3.0%纤维素酶+0.3%~3.0%复合糖化酶加入到水中,搅拌溶解。

步骤2:在步骤1 形成的溶液中依次加入0.5%~5.0%除菌剂+5.0%稳定剂,搅拌混合均匀。步骤3:在步骤2 形成的溶液中,添加去离子水和0.5%聚丙烯酰胺至总组分百分比为100%,搅拌均匀即得所述的生物胶。

2. 生物胶降凝评价

(1)实验方法

将原油各80mL 放入两个专用量筒内, 其中一个不添加任何药剂,另外一个分别逐步加入0.8mL(1%)、1.6mL(2%)的生物胶,将量筒放入TP6 凝点倾点测定仪内,设定温度,插上温度计,逐步降温,观察原油的流动情况。

(2)评价方法

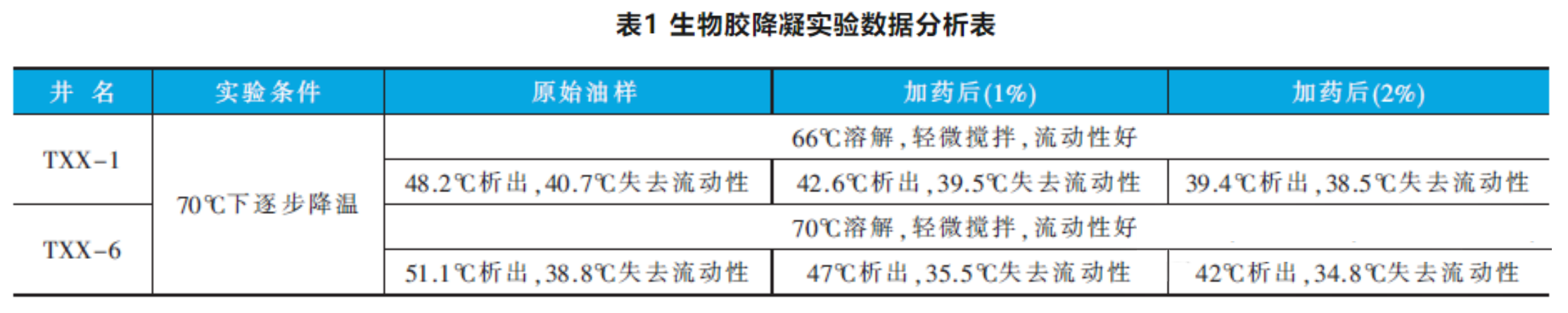

将油样加生物胶与不加生物胶从70℃逐步降温,观察原油的流动情况,得出原油凝点。室内实验数据见表1。

(3)结果分析

不同浓度生物胶的实验结果表明, 在浓度2%时降凝效果较好,该生物胶符合扶余油田外围区块油井的降凝需求。在不同的应用环境中,可通过调整药剂添加量来达到现场最佳应用条件。当原油品种发生变化时,需要对产品配方进行调整并优化,迭代升级产品性能。