扶余油田外围区块生物胶降黏压裂技术试验(第二部分)

3. 生物胶降黏实验

(1)实验方法

取油样120mL于容器中,将盛放油样的容器放入50℃水浴锅,恒温,取样放入黏度计托盘上,测油样的初始黏度(未加药黏度)。然后,在油样中分别逐步加入1.2mL(浓度1%)、2.4mL(浓度2%)的生物胶并搅拌均匀,恒温保持,取各个阶段加药后的样品放入黏度计托盘,测量加药后油样的黏度。

(2)评价方法

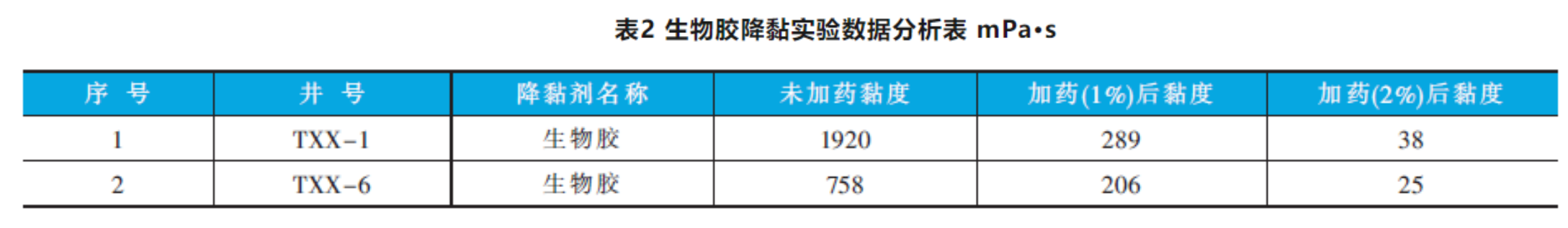

根据油样加药前后的黏度变化计算降黏率,降黏率越高,效果越好。室内实验数据见表2。

4. 生物胶防蜡实验

(1)实验方法

原油中蜡质析出为固体,很难用体积单位来表现,因此实验采用质量单位。取TXX-1井、TXX-6井油样各1个(100g)分别放入2个不锈钢杯中,对两口井油样采用相同的方法测试防蜡率。实验方法如下:2个油样先不加任何药剂,将盛放油样的容器放入ROFL-2009型全自动清防蜡剂测试仪,恒温30min,然后倒掉可流动油样,称重并记为m1;接着在不可流动油样中加入2%浓度的生物胶,将盛放油样的容器放入全自动清防蜡剂测试仪,恒温30min,然后倒掉可流动油样,对剩余油样称重并记为m2;根据记录数据计算防蜡率。

(2)评价方法

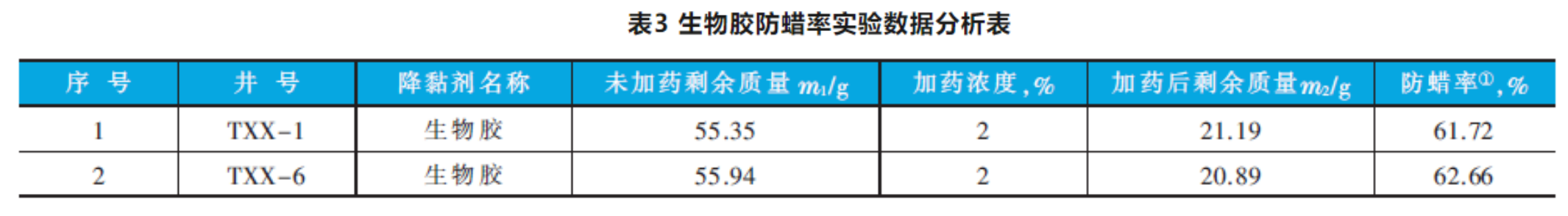

根据油样不添加药剂和添加药剂的剩余质量,计算防蜡率。室内实验数据见表3。

注:①防蜡率=(m1-m2)/m1×100%。

(3)结果分析

实验结果表明,生物胶在浓度2%时防蜡率可达到61%以上。

5. 生物胶乳化实验

(1)实验方法

① 取70mL原油于烧杯中,加入30mL水,恒温50℃,充分摇晃,观察原油与水的融合情况。

② 取70mL 原油于烧杯中,加入30mL水,加入1%浓度生物胶,恒温50℃,充分摇晃,观察原油与水的融合情况。

(2)评价方法

根据油样加生物胶和不加生物胶原油与水的融合情况,观测乳化效果,原油与水充分融合,乳化效果好。室内实验数据见表4。

(3)结果分析

加入生物胶后,油水充分融合,乳化效果明显。

6. 生物胶降黏剂洗油实验

(1)实验方法

① 放入适量油砂。

② 向烧杯中分别倒入油水单瓶50mL,并向烧杯中分别加入1%、2%的生物胶。

(2)评价方法

根据油样加生物胶与不加生物胶的洗砂情况,观测洗砂效果,砂子越干净,洗砂效果越好。

(3)结果分析

加入2%的生物胶降黏剂洗油效果最佳。

7. 实验结论

该生物胶降黏剂采用乳化、分散、断链等手段进行稠油降黏,在不同油水比和不同加量下,降黏效果不同。实验表明,加入2%的生物胶降黏剂,降黏率能达到95.0%,且2%加量下生物胶降黏剂具有最好的洗油效果。建议使用方根据现场情况,合理采用生物胶的浓度配比。

五.生物胶降黏剂压裂现场试验

1. 生物胶降黏加砂压裂

(1)外围新部署评价井压裂参数设计

① 压裂方式:针对未压裂的新井及新动用的接近稠油储层,采取压裂工程配套生物胶降黏剂技术方式。

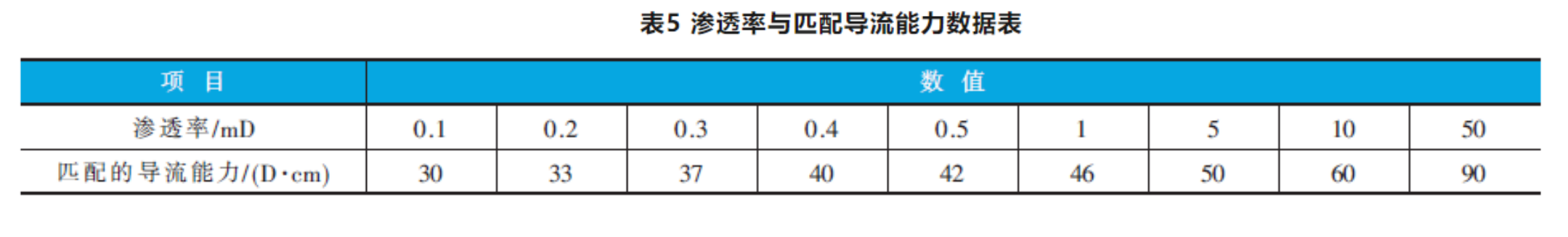

② 扶余油田外围区块储层物性较差,渗透率较低,以“改造复杂缝网、增大压裂液与基质接触面积”为原则,水平两向应力差值0.4~0.6MPa。以TXX-1井、TXX-6井地质数据为基础,通过地应力分析,初步优化最低排量为4m3/min。现场开展压前小型测试实时解释净压力。根据导流能力匹配表,设计加砂强度>5m3/m,采用两种粒径支撑剂,70~140目提高支撑剂运移距离,16~30目提高主裂缝导流能力。11号解释层加砂量10m3(3+7),8号解释层15m3(5+10),见表5。

压裂技术参数采取4m3/min 排量, 冻胶造主裂缝采取相同排量,对主裂缝进行支撑后采取热水配置降黏剂(浓度为1%),5m3/min 排量泵入,增加降黏剂波及体积,对其中的流体进行降黏、降凝。结合前期实验,注入降黏剂液量强度为15~20m³/m,该阶段施工结束后继续提排量造裂缝+携砂支撑,充分支撑提高排量后的分支裂缝。

(2)小结

2022~2023年,在外围新部署评价井及新井24口,设计产能0.6t/d;采取前置液胍胶造裂缝+支撑剂+生物胶降黏剂+支撑剂+后置液降黏剂的压裂工艺,单井初期平均日产达到2t/d,实现了外围区块的效益开发。

2. 生物胶降黏不加砂压裂

针对接近稠油区块重复压裂井或者黏度有明显上升的井层,因原油黏度上升,导致油流通道堵塞,造成产量下降的井,进行不加砂降黏压裂试验。

① 结合以往优选井层改造体积以及该层的注采关系分析,计算本次降黏不加砂压裂总用液量,一般为上次改造体积的1.2~2倍×改造体积(以前几次改造体积最大的一次为标准),改造体积=裂缝长度×裂缝宽度×裂缝高度。

② 生物胶不加砂降黏压裂造缝能力弱于常规携支撑剂压裂液, 因此采用生物胶作压裂液时,施工排量应为以前压裂时排量的1.5~2倍。先按照以前常规压裂排量1.5倍的施工排量,泵入热水配置的匹配本区块原油性质的生物胶。通过高速泵入生物胶,接触支撑裂缝中所吸附的与岩石表面及支撑剂相接触部分的高黏原油,降低其黏度,溶解蜡质、胶质,提高油相渗透率和原油的流动性能,从而提高原来压裂改造形成的导流能力。

六.现场应用效果

降黏加砂压裂技术和不加砂降黏压裂技术在扶余外围及稠油区块累计实施45 口井, 取得了较好的应用效果。

① 造主裂缝+支撑剂+生物胶降黏剂+支撑剂+降黏的技术方法应用在新投产的外围及稠油区块,应用效果明显,累计实施5口井,对比老区内部,在储层物性变差的条件下,投产后产油量超设计产能1.6倍,是老区内部的1.4倍。

② 不加砂降黏压裂技术主要应用在老井二次压裂或多轮次压裂稠油区块或黏度上升井层,累计实施40口井,同等条件下对比,黏度由压裂前的70mPa·s 下降到25mPa·s。增产量是同区块常规压裂的1.3倍,有效率提高10个百分点。

七.结语

① 针对扶余油田外围区块开发中的难点,研发了复合生物胶配方体系,与外围储层配伍性较好,能有效降低原油黏度、降凝,提高驱油效率。

② 结合不同地质特征、压裂井史条件下,采取造裂缝+支撑+生物胶降黏+支撑+后置生物胶降黏及生物胶降黏不加砂压裂施工工艺,形成了扶余老油田不同地质特征条件下的压裂工程配套技术。